Без раскачки или популярно об амортизации

Слово «амортизация» имеет несколько значений, и все — производные от латинского amortisatio, означающего погашение. Меркантильные англичане, закладывая основы современной экономической науки, вывели из него экономический термин. Зато используемое в автомобиле устройство получило название «амортизатор» от французского amortir (ослаблять, смягчать), находящегося в прямом родстве с латинским amortisatio.

И объектом нашего внимания сегодня станут устройства, предназначенные для смягчения или, точнее, гашения различных колебаний — амортизаторы.

Как известно, автомобильная подвеска состоит из упругого элемента, а также направляющего и демпфирующего (гасящего колебания) устройств. Гашение колебаний подвески, возникающих при движении автомобиля вследствие взаимодействия колес с неровностями дороги, играет весьма существенную роль в поддержании устойчивого движения. Испытания показывают, что при неработающем гасящем устройстве колесо находится в контакте с дорогой менее половины всего времени движения. А при любом его отрыве от опорной поверхности оно уже не может передавать ни тягового усилия, ни тормозные или поперечные силы. То есть ни разогнаться, ни затормозить, ни повернуть. И Бог с ним, с разгоном, но склонность к боковому заносу и увеличение тормозного пути — это уже опасно. При полном выходе из строя обоих передних амортизаторов автомобиль почти полностью теряет управляемость. А причина «пятнистого» износа протектора? Снова они.

Взаимодействуя с другими элементами подвески, амортизаторы выполняют двойную функцию: с одной стороны, они гасят колебания неподрессоренных частей автомобиля, а с другой — поглощают значительно более плавные колебания самого кузова, раскачивающегося после проезда препятствия на «качелях подвески». В этом отношении особенно неприятен, а то и опасен резонанс — когда дорожные неровности начинают усиливать собственные колебания машины или, выражаясь образно, — «раскачивать качели».

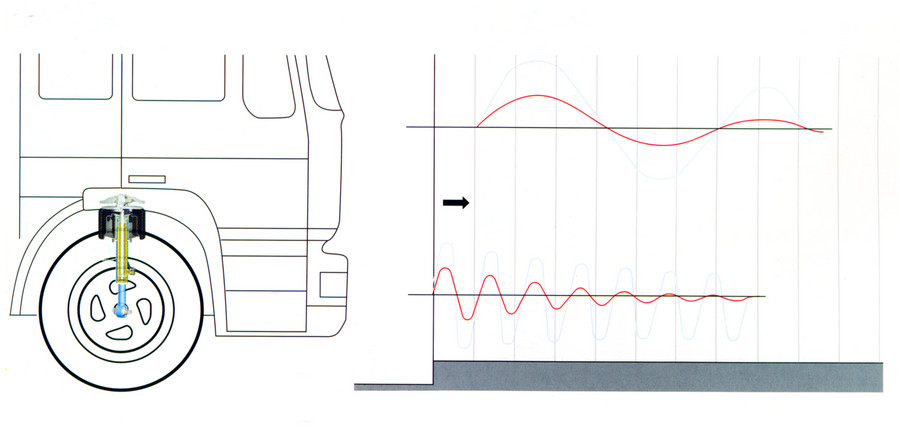

Колебания подрессоренных и неподрессоренных частей автомобиля: красная линия с амортизаторами, серая — без амортизаторов

Разумеется, и другие части подвески при работе поглощают какую-то энергию. Ее величина сильно меняется в зависимости от типа устройства. В этом смысле амортизатору легче работать с многолистовыми рессорами, способными гасить колебания за счет межлистового трения. Колебания подрессоренной и неподрессоренной частей автомобиля наглядно можно представить в виде графика. Кривые показывают амплитуду колебаний: серая — без гасящего устройства, красная — с амортизаторами. Как видно из схемы, наличие амортизаторов и на ту, и на другую части машины действует благоприятно. В подрессоренной части улучшается комфорт и сохранность груза, в неподрессоренной повышается безопасность за счет лучшего сцепления колес с дорожным полотном. При установке амортизаторов с поперечным наклоном,они частично играют роль стабилизатора поперечной устойчивости.

Гашение всех колебаний в гидравлических амортизаторах (именно они сегодня устанавливаются на всех типах автомобилей) происходит за счет сопротивления, возникающего при перетекании заключенной в них жидкости. С давних пор на автомобилях применяются почти исключительно «телескопические амортизаторы двухстороннего действия», сопротивляющиеся как при ходе сжатия, так и при ходе отдачи. Но история помнит и рычажный амортизатор, расположенный горизонтально на раме и связанный с балкой моста системой рычагов, и амортизатор «одностороннего действия», то есть работающий только на «отбой». Правда, последние еще встречаются и сегодня, но не на грузовиках.

Однотрубный амортизатор: 1 — Шток; 2 — Уплотнитель; 3 — Втулка; 4 — Рабочий поршень с клапанами; 5 — Рабочая жидкость; 6 — Разделительный поршень; 7 — Газ под давлением

Конструкция классического «двухтрубного амортизатора» представляет собой два цилиндра, один из которых расположен внутри другого. Наружный является резервуаром и несущей деталью амортизатора. Резервуар необходим для сохранения объема жидкости, вытесняемой штоком при сжатии. В нем расположен рабочий цилиндр, в котором, собственно, и перемещается, снабженный перепускными клапанами и клапанами отбоя. В нижней части рабочего цилиндра установлены впускной клапан и клапан сжатия.

Гашение колебаний происходит при перемещении штоком поршня внутри рабочего цилиндра за счет гидравлического сопротивления, возникающего при перетекании жидкости через малые отверстия («дроссели») и клапанные щели из над- в подпоршневое пространство или обратно. Для нормальной работы важно, чтобы рабочий цилиндр жидкость заполняла полностью, а резервуар — частично: в его верхней части всегда имеется воздух. До начала работы амортизатора возможно попадание воздуха в рабочий цилиндр, который в процессе работы удаляется через зазор между штоком и направляющей. Практический совет: желая убедиться в работоспособности нового амортизатора, сделайте несколько предварительных прокачек, а после этого приступайте к проверке.

Двухтрубный амортизатор: 1 — Шток; 2 — Направляющая; 3 — Рабочий цилиндр; 4 — Резервуар для вытесняемого масла; 5 — Поршень; 6 — Нижняя система клапанов

Режимы работы амортизатора при небольших скоростях перемещения, когда жидкость течет через специальные отверстия («дроссели»), называются дроссельными.

Увеличение скорости колебаний подвески приводит к росту усилий сопротивления амортизаторов, и с некоторого момента открываются клапаны отбоя и сжатия, и жидкость начинает перетекать также и через них. Этот режим называется клапанным. При ходе отбоя всегда остаются закрытыми перепускной клапан и клапан сжатия, а при ходе сжатия — впускной клапан и клапан отбоя под поршнем.

Главное достоинство двухтрубных амортизаторов — высокая ремонтопригодность. Главные недостатки — требовательность к собственному положению (лежа не работают) и «боязнь» жестких режимов (вскипают и перестают гасить колебания), а также не самая лучшая способность к охлаждению.

Зона пониженного сопротивления

Аналогичный принцип работы, но более легкую конструкцию, имеет однотрубный амортизатор. Отсутствие внешнего цилиндра компенсируется наличием дополнительного объема с инертным газом, отделенного от основного цилиндра подвижным поршнем. Подвижный поршень сжимает газовую подушку во время хода сжатия, чем компенсируется объем жидкости, вытесненной штоком. В ходе отбоя разделительный поршень отталкивает основной поршень назад. Усилие сопротивления в обе стороны создается с помощью клапанов, расположенных в основном поршне. Такие амортизаторы называются газонаполненными или в обиходе просто «газовыми», что не совсем корректно. Благодаря постоянному давлению газа (25 бар), эти амортизаторы имеют более жесткую характеристику сжатия, зато работают в любом пространственном положении в отличие от двухтрубных моделей, лучше охлаждаются и менее склонны к «вскипанию».

Описанные и весьма распространенные сегодня конструкции, тем не менее, не совсем соответствуют современным требованиям, предъявляемым к амортизаторам. Критерии достаточно просты и в то же время противоречивы. С одной стороны, все должно быть как можно мягче для обеспечения достаточного комфорта и защиты автомобиля, водителя и перевозимого груза. С другой стороны, для обеспечения безопасности движения подвеска при активном участии амортизатора должна иметь достаточно жесткую характеристику. Стандартный автомобильный амортизатор имеет фиксированную настройку, и это, как правило, жесткий вариант — компромисс в пользу безопасности. Не самое лучшее решение для различных дорожных ситуаций.

Амортизатор с пневматическим пропорциональным клапаном

Прогрессивное направление конструкторских разработок — амортизатор с переменным сопротивлением, автоматически регулирующийся под реальную дорожную ситуацию. Мягкий при средней нагрузке и спокойном вождении, он в сложных условиях автоматически становится жестким, максимально уменьшая вибрацию подвески и обеспечивая высокий уровень безопасности движения. Амортизатор переменной жесткости способен исполнять роль соединительного моста в конфликте между безопасностью и комфортом.

Существует несколько различных конструкций амортизаторов переменной жесткости. Самой простой является система с механическим принципом действия, в которой усилие амортизатора изменяется в зависимости от амплитуды перемещения штока. Изменение усилия достигается с помощью нескольких продольных пазов в средней части цилиндра. Каждый паз создает дополнительный канал, работающий совместно с клапаном в поршне.

Решение простое, надежное и эффективное. При работе подвески с малой амплитудой поршень перемещается в зоне пазов, снижающих гидравлическое сопротивление. Увеличение амплитуды заставляет поршень выходить из «мягкой» зоны с соответственным увеличением сопротивления. Данный тип амортизаторов может производиться как в однотрубном, так и в двухтрубном исполнении. Преимуществами данной системы являются сравнительно низкая стоимость, возможность установки вместо уже существующих амортизаторов без переделок и отсутствие необходимости в дополнительных управляющих элементах. Правда, это не лучшее решение для осей с нагрузкой, изменяющейся в разы. Ведь желательно, чтобы жесткость менялась не в соответствии с перемещением, а в соответствии с нагрузкой на ось.

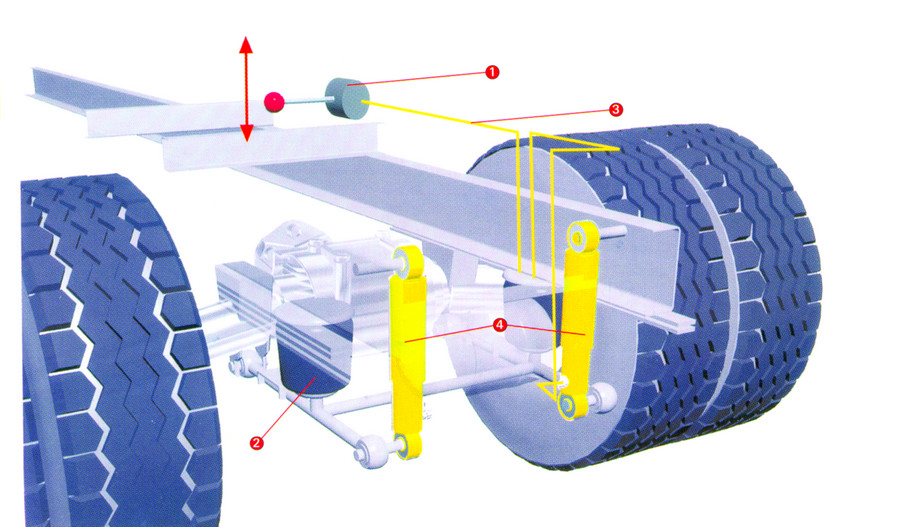

Пневмоподвеска с регулируемым сопротивлением:1 — Клапан уровня; 2 — Пневмоподушка; 3 — Пневмомагистраль; 4 — Амортизатор с пневматическим пропорциональным клапаном

Современные разработчики и производители амортизаторов для коммерческого транспорта развивают направление следящих систем управления для автомобилей с пневматической подвеской. Например, в конструкцию двухтрубного амортизатора вводится дополнительный пропорциональный клапан, управляемый давлением воздуха. Он позволяет автоматически регулировать жесткость амортизатора в зависимости от давления в пневмобаллонах и, соответственно, от нагрузки. Особым преимуществом этой системы является отсутствие электронного управления и возможность доработки обычных конструкций с минимальными переделками.

Наличие в подвеске современной электроники, разумеется, нельзя расценивать как недостаток. Так, система непрерывного контроля, разработанная фирмой ZF Sachs, способна рассчитать и обеспечить оптимальную жесткость амортизатора за несколько миллисекунд. При этом она использует данные о скорости вращения колес, нагрузке, тормозном давлении, повороте рулевого колеса и т.д., получаемые от соответствующих систем. Исполнительным механизмом для новой системы является электромагнитный пропорциональный клапан, установленный в двухтрубном амортизаторе. И автомобиль получает жесткость амортизаторов, оптимальную с точек зрения комфорта и безопасности. Можно ли изменять жесткость упругого элемента с такой же эффективностью? Вряд ли.

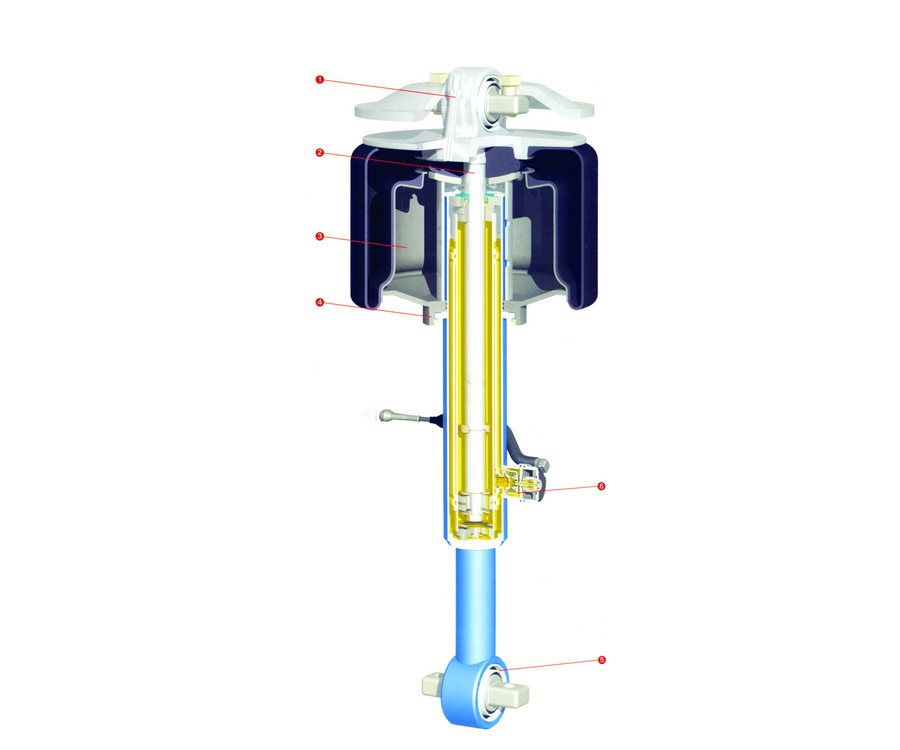

Упругая амортизаторная стойка с пневмоподушкой: 1 — Верхняя опора; 2 — Буфер отбоя; 3 — Дополнительный воздушный объем; 4 — Фланец опоры; 5 — Нижняя втулка; 6 — Электромагнитный пропорциональный клапан

Прорабатывая детали отдельных элементов подвески, инженерная мысль взялась также за модульные конструкции, включающие в себя упругий элемент и амортизатор в едином узле. Крупнейший производитель амортизаторов, ZF Sachs, и отдел пневматических рессор ContiTech — два известных мировых лидера в инновационных технологиях — объединили усилия в осуществлении давней мечты — заменить устоявшуюся практику размещения пневморессор и амортизаторов отдельно друг от друга. Благодаря общим усилиям появился воздушно-амортизаторный блок LDM. Этот компактный и легкий для установки узел уже включает в себя пневматический упругий элемент и амортизатор с пропорциональным клапаном, управляемый электроникой. Уменьшение числа компонентов дает значительное упрощение конструкции передней оси. Это идеальная основа для развития направления интеллигентных осей в будущем.