Будни электрика

Услуга по ремонту генераторов и стартеров коммерческого транспорта является одной из самых распространенных и востребованных на любом «грузовом» СТО. Если принять в фокус внимания средне- и крупнотоннажную технику европейского производства, в которую входят различные грузовики (одиночки и работающие в составе автопоезда), а также седельные магистральные тягачи, то согласно статистике, собранной рядом сервисных станций, до пробега в 350 000 и даже полумиллиона километров стартеры и генераторы не требуют к себе внимания со стороны сервисной службы. Данный пробег вполне укладывается в рамки действующей на реализуемые в России сроки гарантии. После достижения автомобилем указанного выше пробега с рассматриваемыми нами агрегатами могут начаться проблемы. То есть, механики должны вовремя выявлять неисправности в начальной стадии их развития и выполнять ремонт, не дожидаясь отказа.

Агрегаты, смонтированные на более легкие машины (от «каблуков» до цельнометаллических фургонов и развозных «полуторок»), могут демонстрировать существенно меньший ресурс. К их состоянию нужно пристально присматриваться, начиная с пробега, превышающего 200 тыс. километров. Разница в наработке определяется целым набором самых различных факторов — от режима работы агрегатов до условий, в которых эксплуатируется техника. Свое влияние оказывает также расположение генератора и стартера относительно поверхности дороги и их защищенность от воды, грязи, снежной шуги, противогололедных реагентов и т.д.

Основные элементы, от которых зависит ходимость генераторов, — это щеточный узел, регулятор напряжения, диодный мост и, конечно же, подшипники. Их замена не требует высокой квалификации мастера, который производит ремонт агрегата. Из специального инструмента потребуются разве что съемники и оправки для запрессовки подшипников в корпуса и, желательно, пресс. В большинстве случаев никаких стендов, на которых производится проверка работоспособности генератора, как правило, не требуется. Если агрегат отремонтирован по всем правилам, то он будет выдавать паспортные характеристики. Стенды используют специализированные мастерские, которые проверяют на них агрегаты до ремонта и после него с фиксацией выходных характеристик. Они подкалываются к заказ-наряду на работы для отчетности перед клиентом.

Чтобы не «прозевать» начальную стадию износа подшипников генератора и не допустить их разрушения или заклинивания в процессе работы с аварийным выходом агрегата из строя, проверять состояние необходимо в момент каждой замены приводных ремней и роликов. То есть, когда нагрузка с подшипников снята и есть возможность свободно, с разной интенсивностью прокрутить шкив генератора, покачать его с целью диагностирования наличия люфта. Уповать на то, что «хороший стук или шум сам себя проявит» и прислушиваться к работе агрегата при работающем моторе (без демонтажа приводных ремней), было бы неправильным.

Что касается стартеров, то с ними все гораздо проще. Чаще всего агрегаты выходят из строя в холодное время года по причине «срыва» обгонной муфты (бендикс). Происходит это из-за того, что нагрузка на узел от промерзшего мотора очень высока, а современные редукторные стартеры развивают достаточно большой крутящий момент. При этом сами муфты уже имеют износ блокирующих роликов. Фактически, «бендикс» не блокируется при повороте вала стартера и не обеспечивает своей прямой задачи — не передает крутящий момент на маховик двигателя. У агрегатов с большой наработкой также может наблюдаться люфт вала якоря во втулках и так называемое «залипание» пятаков втягивающего реле, что приводит к потере контроля за стартером, который при очередном включении может просто сгореть.

Главный вопрос, который решают владельцы машин при ремонте стартеров и генераторов, — это какие запасные части приобрести, чтобы гарантировать максимальное качество и надежность отремонтированного агрегата. Здесь все достаточно просто — лучше приобретать оригинальные узлы, так как по сравнению с более дешевой альтернативой срок их службы и надежность существенно выше. Как показывает практика, разница в ресурсе доходит до 50 и более процентов, что для коммерческого транспорта существенно. По этой же причине настоятельно рекомендуется ремонтировать оригинальный узел с применением оригинальных же комплектующих. Объем разумных затрат на ремонт определяется в каждом конкретном случае. Так, восстановление работоспособности оригинального агрегата с применением «родных» комплектующих может обойтись в стоимость нового узла от альтернативного производителя из бюджетного продуктового сегмента.

Самое неприятное, когда ремонт агрегата приходится выполнять в рейсе. Его качество может быть под большим вопросом. Не все СТО имеют квалифицированных электриков. Про наличие нужных для выполнения работ запасных частей и вовсе молчим. Многие сервисы попросту не имеют возможности формирования склада запасных частей и работают, что называется, по факту. В итоге машина рискует запросто «зависнуть» на СТО на неопределенное время.

Нередко выходом из положения становится изготовление альтернативной электропроводки, позволяющей вынести диодный мост или регулятор, который заимствован от другого генератора, за корпус агрегата. Но такие меры возможны и оправданы только в случае, когда нужно любой ценой завершить рейс в установленные сроки или для того, чтобы добраться до сервиса, в котором смогут выполнить квалифицированный ремонт узла. При этом может возникнуть ситуация, при которой ремонт по обходной технологии окажется бесполезной тратой времени и средств. Электронный блок управления («мозги») может просто не «увидеть» чужие электронные компоненты. Эта проблема, к слову, может возникнуть и при покупке агрегатов от альтернативных производителей. Об этом мы поговорим ниже. Именно по этой причине приобретение запасных частей лучше доверить ремонтной организации и тем самым переложить на ее плечи ответственность за потраченные деньги.

Что касается собственно выбора запасных частей, то нужно сделать акцент на следующем. На рынке, помимо предложения по новым агрегатам, имеется возможность приобрести восстановленные по заводским технологиям генераторы и стартеры. Речь идет о так называемом промышленном восстановлении агрегатов с использованием исключительно оригинальных комплектующих, которые идут и на сборку. Прошедший промышленное восстановление агрегат на сто процентов идентичен по своим характеристикам новому и претензий по его ресурсу и надежности нет. Иное дело, что зачастую его цена несильно отличается от стоимости нового. При этом в сознании покупателя он — «бывший в эксплуатации», следовательно, должен стоить существенно дешевле! Но это невозможно по экономическим соображениям. Нельзя произвести качественное восстановление агрегата, не затратив достаточно средств. Именно из-за русского менталитета, который не позволяет платить за б/у высокую цену, продавцы отказываются завозить восстановленный «оригинал», отдавая предпочтение новым агрегатам от альтернативных производителей.

Для тех, кто не готов выложить две, а то и три цены за оригинальный узел, торговля всегда готова предложить альтернативный вариант от стороннего производителя. Скажем честно — качество альтернативных запасных частей, их надежность и ресурс — уступают оригинальным узлам. Заплатить меньшую цену и ждать чуда не имеет смысла. Но, на альтернативные запчасти действует достаточно приличная (от 6 до 12 месяцев) гарантия. За год грузовик, работающий на длинном плече, точно пройдет более ста тысяч километров. Но, как известно, гарантия — тема «скользкая». Например, преждевременный выход подшипников генератора из строя может быть трактован отделом рекламаций в пользу продавца. Формулировка — «выход из строя вызван чрезмерной нагрузкой от приводного ремня», то есть неправильной натяжкой. При этом то, что в приводе стоит автомат натяжения, который, собственно говоря, и создает нагрузку, в качестве аргумента может и не быть принят. В общем с гарантией — как повезет!

Самое доступное по цене предложение по альтернативным запасным частям идет от китайских производителей. Их, как показывает мониторинг специализированных выставок, великое множество. Не специалисту оценить многообразие брендов непросто. Примечательно, что внутри данной группы существует своя иерархия агрегатов по качеству, надежности, ресурсу и, разумеется, стоимости. Ставку нужно делать на изделия компаний, которые производят продукцию по импортным (западным) технологиям и стараются не вносить в конструкцию агрегатов существенных изменений.

А вообще, зачем китайцы вносят изменения в проверенную и отработанную конструкцию? Есть мнение, что это делается для того, чтобы ремонт агрегатов можно было произвести только с применением выпускаемых этой же фирмой компонентов! То есть, — защита от натиска производителей запасных частей, которых в Поднебесной великое множество. При этом купить нужный компонент не всегда представляется возможным. В частности, если говорить о реле-регуляторах, то при ремонте агрегата мастера из-за невозможности заменить реле, заменяют в нем электронную начинку. Такая изобретательская деятельность ни к чему хорошему не приводит. Также отметим, что китайские запасные части имеют достаточно большой разброс не только по ценам, но и качеству.

Если сравнивать качество запасных частей дня сегодняшнего и дня вчерашнего, то, по мнению ряда экспертов, прошлое у нас было светлое. При этом, сегодня ассортимент деталей существенно более широкий, богатый, предлагающий существенно больший выбор по деталям из разных ценовых групп. Казалось бы, это благо. Однако это не совсем так. Например, сегодня стало сложнее разбираться в многообразии компонентов и ориентироваться в этом предложении. Увы, но толковых штурманов, которые могли бы провести по этому морю предложений, найти не так-то и просто. Отметим, что очень многие известные европейские бренды производят свою продукцию в Китае. Вернее, размещают заказы на изготовление конкретных партий со строго определенными требованиями, которые исполняются партнерами неукоснительно.

Теперь вернемся к проблемам, которые могут возникнуть при монтаже агрегатов альтернативного производства. Чтобы было понятно, откуда эти самые проблемы берутся, напомним, что все современные автомобили оснащены сложной системой электронного управления, во главе которой стоит центральный блок управления или по-простому — компьютер. Электронная система имеет очень тонкую, выверенную настройку и любое отклонение в данных, которые предоставляют блоку управления периферийные компоненты, трактуется как ошибка. Например, если электроника не «увидит» реле-регулятор генератора альтернативного производителя, то говорить о налаживании электроснабжения автомобиля не приходится. А ведь этот реле-регулятор входит в комплект нового генератора, и, следовательно, покупка агрегата — напрасная трата средств!

Почему так происходит? Дело в том, что производители автомобильной техники также заинтересованы в защите своих интересов, в том числе по реализации запасных частей, и, следовательно, создают программы управления, которые не «дружат» с неоригинальными компонентами. По-простому — электроника просто не воспринимает «чужой» агрегат, не позволяет ему встроиться в цепочку и полноценно работать. Самое же неприятное это то, что обойти аппаратный конфликт довольно сложно. Проще приобрести оригинальный узел, который не будет «конфликтовать» с системой или произвести ремонт с использованием, опять-таки, оригинальных компонентов. Стоит отметить, что статистика «конфликтов» каждым из продавцов ведется в индивидуальном порядке с учетом тех марок и брендов, которые он представляет. Наибольшее количество проблем возникает с коммерческим транспортом малой грузоподъемности — пикапами, «каблуками», сегментом микроавтобусов и грузовиков малой грузоподъемности. В «тяжелом» сегменте проблема совместимости стоит не так остро.

При отсутствии нужных запасных частей для ремонта генератора электрики могут внедрять в цепь чужеродные компоненты. Для этого их выносят за пределы корпуса, используя нештатную проводку

Несильный износ коллектора можно исправить шлифовкой. При выполнении данной операции важно грамотно зафиксировать вал ротора в патроне станка, исключив его смещение и, соответственно, биение

Из-за чрезмерной нагрузки при работе агрегата могут происходить разрушения корпусов щеток. Если осколки попадут в зазор между вращающимися деталями, то не исключено их сильное повреждение

Разрушение угольных щеток в процессе работы агрегата приводят к выходу его из строя. В большинстве случаев перед установкой новых щеток требуется полировка коллектора

При приобретении нового генератора важно убедиться, что на его валу установлен шкив требуемого образца. Привод агрегата может выполняться как поликлиновым ремнем различной ширины, так и одним-двумя клиновыми ремнями. Шкив относится к изнашиваемым элементам, поэтому переставлять его со старого генератора нежелательно

Пример неудачного расположения генератора — агрегат оказался залит маслом, которое вытекало из прохудившихся уплотнений стыков компрессора климатической системы. Ремонт агрегата с его полной разборкой и мойкой потянет не менее чем на 5000 рублей

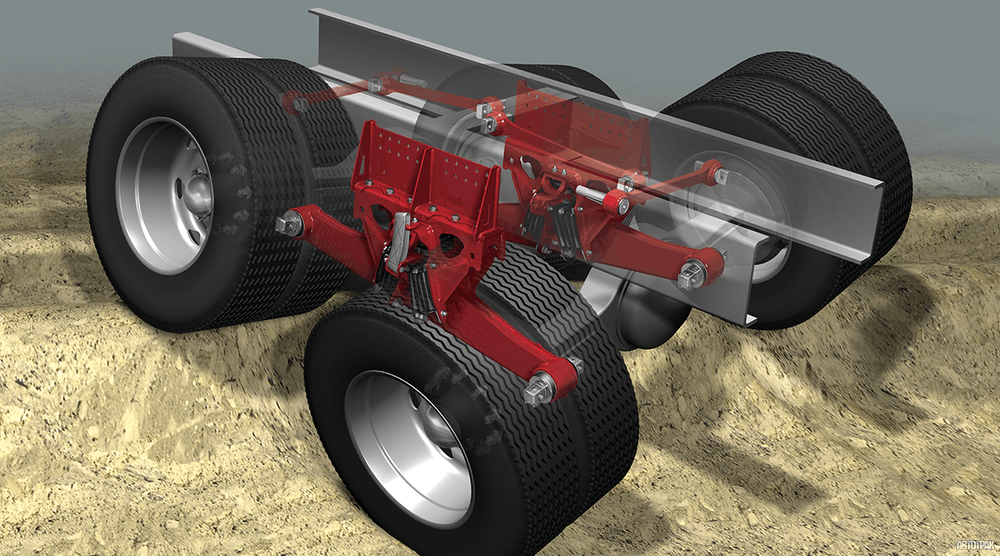

Простейший механизм регулировки натяжения приводных ремней — перемещение агрегата относительно нижней оси и фиксация болтовым соединением на «планке»

Пропитанный маслом статор генератора отмыть непросто. При этом нет никакой гарантии того, что узел сохранит работоспособность. Дело в том, что масло притягивает к себе пыль и грязь (абразив), которые быстро заполняют зазоры и начинают «точить» элементы агрегата. Помимо этого, масло с грязью являются проводником электрического тока, который провоцирует замыкание в агрегате

Корпусные детали «трещат» не только у генераторов, но и стартеров. Скол колокола в данном случае ремонтируется только заменой корпусной детали

Шкивы и обгонные муфты также подвержены естественному износу. Данные элементы очень часто требуют замены при ремонте агрегата

Для того чтобы у клиента был документальный отчет о состоянии отремонтированного агрегата, его устанавливают на специальный стенд и снимают рабочие характеристики. Они должны строго соответствовать паспортным

Коррозия проводки и ее замыкание приговаривает дорогой узел. Перемотка его стоит дороже, чем новый от альтернативного производителя