Мангейм как зеркало идей Карла Бенца

Заслуги гения. Среди людей непосвященных бытует мнение, что Карл Бенц и Готлиб Даймлер творили вместе едва ли не как Карл Маркс и Фридрих Энгельс. Но это серьезное заблуждение. И чтобы развеять его, достаточно посетить музей Карла Бенца, расположенный в Ладенбурге – тихом городке, в котором долгое время жил и творил великий гений прошлого. Волей судьбы приехал он сюда из более крупного Мангейма, в котором спустя десятилетия был построен самый известный завод по выпуску автобусов Mercedes-Benz.

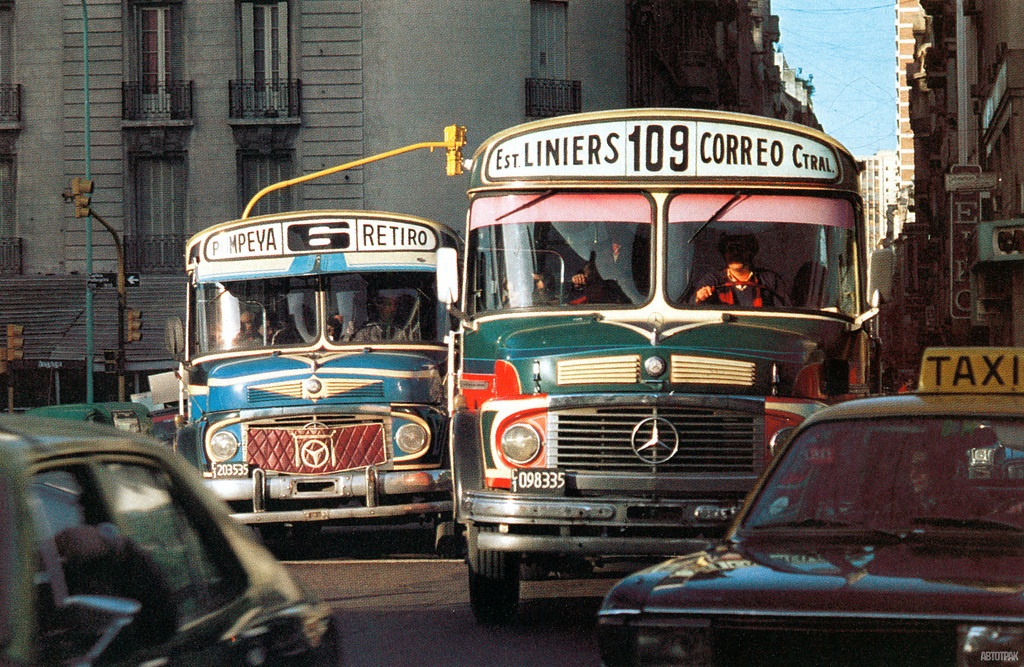

Славных дат в биографии Карла Бенца хватило на сотни различных изданий, от простых брошюр и справочников до солидных монографий и фотоальбомов. Свою первую фабрику он основал в 1872 году, а уже через 14 лет получил патент на изобретение автомобиля с двигателем внутреннего сгорания. Собственно, 1886 год и считается мировым днем рождения автомобиля. А 18 марта 1895 года стал общепризнанным днем рождения автобуса, которому в этом году исполняется 110 лет. Первый омнибус (как тогда называли это транспортное средство для перевозки пассажиров) под названием Landauer оснащался двигателем смешной по нынешним временам мощности в 5 л.с., но был способен перевозить 8 человек – по тем временам неслыханно много.

Настоящее серийное производство автобусов Бенц развернул только в 1908 году уже в Мангейме, на построенной с чистого листа фабрике. Но в то же время он выпускал в Ладенбурге автомобили марки Benz. Любопытно, что до ноября 2004 года местное производство еще поставляло запчасти для заднего моста Mercedes-Benz Actros. Примечательно, что некоторые из возведенных в Мангейме столетие назад цехов благополучно работают до сих пор: что-что, а историю здесь хранят трепетно. Даже солидная вывеска на фасаде одного из корпусов недвусмысленно определяет принадлежность фабрики: «BENZ & Co.».

Мангейм выпускает городские пассажирские лайнеры Citaro в соло- и сочлененной версиях, а также комплектные кузова Mercedes-Benz и Setra для европейских партнеров по холдингу EvoBus. Готовые кузова отправляются на другие сборочные площадки, расположенные в Ульме, Самано и Линьи-эн-Баруа. Но есть и встречное движение товаров: сюда приходят комплектующие. Причем не из Германии, а из-за рубежа – из Турции (Аксарай) и Чехии (Холышев).

По территории завода в Мангейме то и дело снуют автобусы и служебные машины, ездят погрузчики и эвакуаторы, до отказа забиты стоянки около офисного центра. И ни одной капли масла на асфальте!

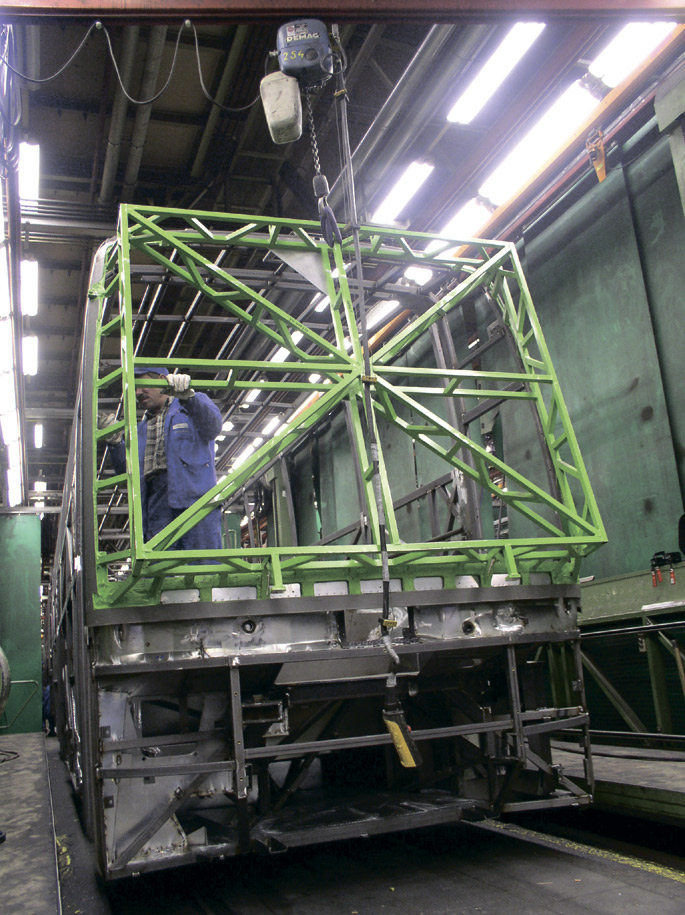

Остова кузовов одинаково серого цвета: это сварные конструкции, прошедшие первичную обработку. Перед тем как эти «скелеты» обрастут «мясом» в виде листового металла, они проходят контроль в так называемых воротах качества: в торце устанавливается рамка, с помощью которой выверяется геометрическая безупречность конструкции. Любое отклонение от нормы может потом обойтись дорого: треснет лобовое стекло, не встанет на место какая-нибудь деталь и – прощай, премия. А качество Mercedes-Benz обязывает.

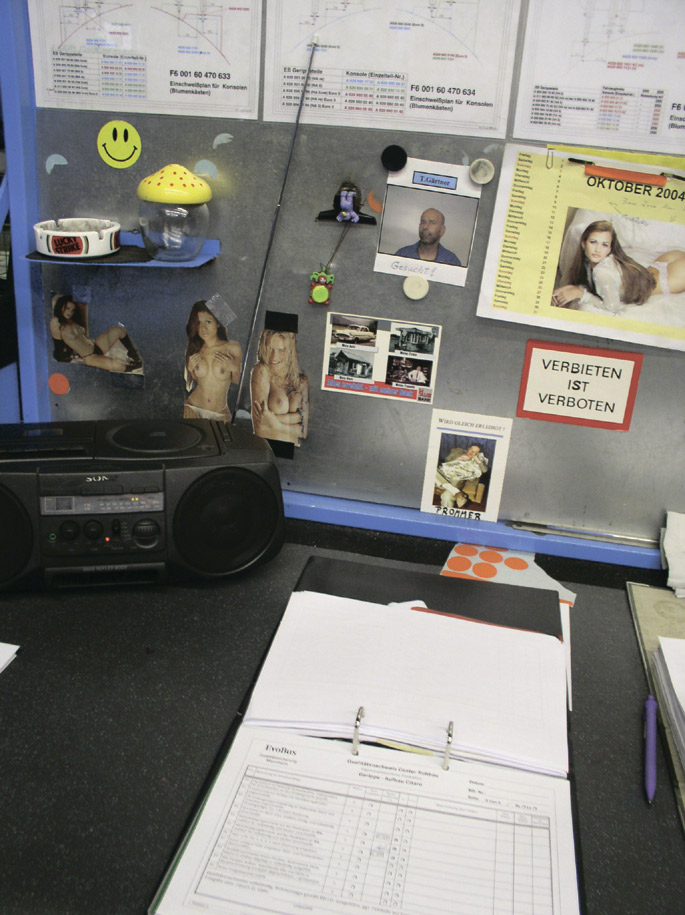

Большая семья. Особенности бренда Mercedes-Benz таковы, что все сотрудники рассматриваются как члены одной большой семьи. Это предполагает и заботу боссов о подчиненных в виде социального пакета (медицинская страховка, бесплатное обучение и т.п.), и ответственность самого работника за результаты труда и сохранение производственной тайны. Стоит кому-то разболтать, например, что сейчас они работают над крупным контрактом для муниципалитета такого-то города в объеме стольких-то автобусов, как за это можно поплатиться своим местом. «Катапультирование» сотрудника происходит и в случае разглашения уровня зарплаты и передачи другой информации третьим лицам без ведома начальства. Все это оговорено специальным пунктом в контракте. Уровень безработицы в Германии сейчас высок, поэтому все держатся за свои места, что называется, руками и ногами.

Наряду с угрозой финансового наказания есть и поощрительная система бонусов. Она включает в себя даже такой пункт, как чистота и порядок на рабочем месте. Будешь опрятен и аккуратен – получишь прибавку. Не хочешь больше зарабатывать – твое дело. Но в некоторых случаях при этом ты просто рискуешь вылететь из бригады, а желающие занять «хлебное» место всегда найдутся.

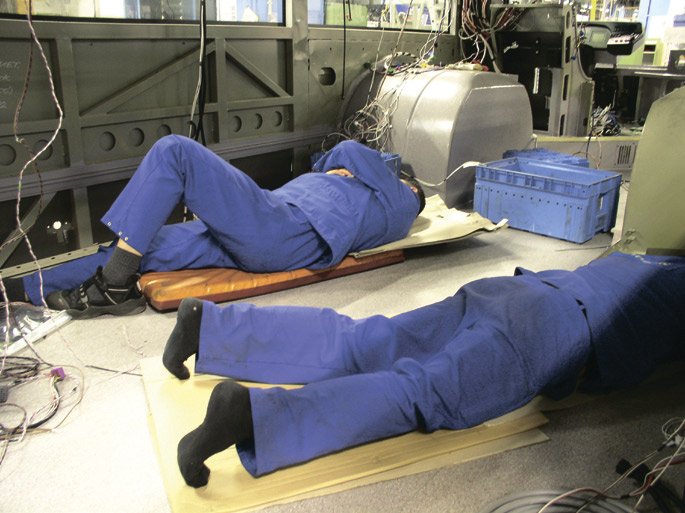

Особая гордость. Особая гордость завода – полнопогружная ванна для катафорезного грунтования. Она была включена в технологическую цепочку в 1992 году и с тех пор пропустила через себя десятки тысяч автобусных кузовов. Ее внушительные размеры (длина 16,1; ширина 3,8; глубина 6,0 м) позволяют обрабатывать черновые кузова любых моделей, что создает неплохую за-грузку. Наряду с мерседесовскими кузовами обработку проходят и сетровские, в частности знаменитые двухпалубники 400-й серии. А первенцем по обработке был Mercedes-Benz O404 – предшественник современного флагмана Mercedes-Benz Travego.

Ванна катафорезного грунтования на заводе столь же святое место, как гримерки в театре. Посторонних сюда не допускают по целому ряду соображений. А вездесущих журналистов предупреждают, чтобы не пользовались вспышкой, иначе может наступить сбой из-за высокой чувствительности датчиков. На этом участке стерильно по высшему разряду. И во главе угла – техника безопасности: емкость с раствором расположена за стеклом. Весь процесс – как на ладони. Он состоит из девяти последовательных автоматизированных операций и в общей сложности занимает почти половину рабочей смены – 3,5 часа.

Прежде чем устроить кузову «водные процедуры», его тщательно промывают – на поверхности не должно остаться никаких посторонних частичек и жировых пятен. Затем железную конструкцию фосфатируют и закрепляют на нем электроды. Теперь будущий автобус готов к погружению. Но прежде чем он возомнит себя субмариной, оператор производит профилактический осмотр. Убедившись, что все в порядке и ничто не помешает искупать гиганта в растворе, он нажимает на пульте соответствующую кнопку. Кстати, рабочий раствор – это смесь 80% технической воды, более 18% серой грунтовки и около 1,5% растворителя. Он, в свою очередь, представляет собой уксусную кислоту. За счет ее физических свойств грунтовка связывается с водой и превращается в однородный состав.

Подготовленный к обработке кузов медленно движется по специальным направляющим и словно в замедленной съемке погружается в мутную бездну под углом 8°. Тем самым обеспечивается полное проникновение состава во все труднодоступные уголки конструкции – под его напором воздух покидает скрытые полости и укромные места. Начинается электрохимическая реакция, при которой сверхмелкие частицы грунтовки притягиваются к железу и осаждаются на нем микроскопическим слоем толщиной 23 – 24 микрона. После «всплытия» кузов вновь подвергается обработке. Подобно тому, как в душе человек смывает с себя остатки пены, специалисты завода удаляют с поверхности кузова лишнюю грунтовку. И только после этого будущий автобус отправляется в сушильную камеру. Затем кузова, предназначенные для отправки на другие заводы, выкатываются на улицу и ждут своей очереди на погрузку. Погрузка производится на железнодорожные платформы, благо ветка «железки» проходит вплотную к территории предприятия.

Между прочим, раствор для обработки методом катафорезного грунтования используется многократно в течение нескольких месяцев. А меняется он только один раз в году, когда предприятие закрывается в связи с празднованием Рождества и Нового года. Руководство утверждает, что качество обработки к концу сезона нисколько не уступает начальному, и это подтверждено многолетним опытом.

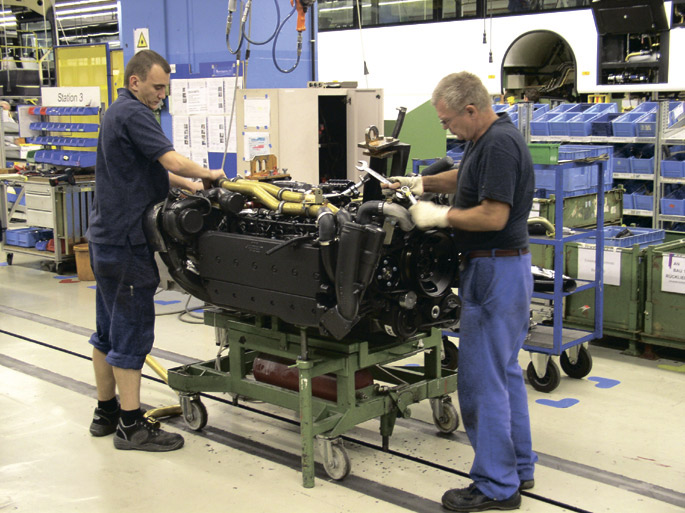

Экскурсию заказывали? Когда-то сборка всех кузовов на предприятии осуществлялась на одной линии. Но это было не совсем удобно с точки зрения логистики и временных затрат. Покумекали, что к чему, и решили разбить длинную сборочную цепочку на три – для каждого класса и модели автобуса. Жизнь доказала правильность решения. А вскоре поставила на повестку дня и новые задачи. В 2002 году понадобилось организовать линию по сборке двухэтажных лайнеров Setra. Порядок действий на ней такой же, как на других участках: сварка основания кузова, боковин и крыши; монтаж фронтальной и тыльной частей автобуса в так называемом кондукторе. Затем – обязательное прохождение «ворот качества», где с помощью жесткого шаблона проверяется соответствие конструкции заданным геометрическим параметрам. Малейшее отклонение от нормативных допусков – и каркас направляется для «работы над ошибками».

Если со «скелетом» полный порядок, он получает пропуск на участок точечной сварки. Здесь его облицовывают панелями из оцинкованного листа, вырезанными в точном соответствии шаблонам. Все панели стыкуются не «на холодную», а «на горячую», т.е. при предварительном нагреве до +65°С. Когда кузов сформирован, его направляют в ту самую ванну, а после сушки – на покраску. Для внешнего оформления будущего автобуса используются корпоративные цвета заказчика, согласованные с клиентом элементы дизайна или стандартная схема, непременно обговариваемая при подписании контракта.

Но окрашенный кузов – это еще не автобус. И прежде чем им стать, ему предстоит пройти массу производственных участков с островками сборки. На каждый из них нужные комплектующие поставляются в строгой очередности и «just in time» – точно в установленное время, не раньше и не позже. На ряде участков производится подсборка узлов и деталей, которые затем агрегатируются в общую конструкцию. Это уменьшает время сборки и снижает производственные затраты (заложенные, между прочим, в стоимость готового изделия). Собранные автобусы еще не являются отпускным товаром. Прежде чем состоится их свидание с новыми хозяевами, техника проходит комплексную проверку. Сперва – на испытательных стендах и в дождевальной камере, затем – на ходу. Если все нормально и на 100 км тестовых режимов не выявлено недостатков, автобус возвращается на завод. Здесь его моют и покрывают днище антикоррозийным составом (его роль выполняет защитная грунтовка). Но и после этого отдавать машину клиенту рано – ее нужно примарафетить. Под этим словом подразумевается устранение мелких сколов и царапин, шлифовка стекол и полировка кузова. Только когда очередной экземпляр блестит как новогодний шар на елке, продукт готов для передачи заказчику.

Дорогие гости. Самые дорогие и желанные гости завода – конечно же, его клиенты. А клиентами являются транспортные предприятия всей Европы. Например, не так давно здесь получали свои автобусы московский футбольный клуб ЦСКА и волгоградский «Ротор». Правда, их Mercedes-Benz Travego были собраны не в Мангейме, а в Ульме. Но так ли это важно, ведь за получением техники россиян пригласили именно сюда.

Во время моей поездки в Мангейм здесь собирали крупную партию из 300 одинарных городских машин Citaro для Рима и 180 сочлененных – для Лондона. В ожидании оформления бумаг или встречи с сотрудниками можно хорошо провести время в административном здании и зале передачи машин заказчикам. Желающие отдохнуть могут уютно расположиться в пресс-центре, почитать свежую прессу, бесплатно заморить червячка широким ассортиментом свежих овощей и утолить жажду любым из предложенных напитков. Можно даже заглянуть в небольшой «зал славы» и посмотреть на фотографии начала прошлого века и макеты некоторых автобусов. Кроме того, не возбраняется взглянуть на полноразмерные раритеты довоенного и послевоенного периодов. Благо, они выставлены для всеобщего обозрения. А еще – приобрести коллекционные модели в масштабах 1/43 и 1/87 или прикупить на добрую память понравившиеся сувениры с фирменной символикой. А в том, что память от посещения завода останется доброй, сомневаться не приходится.