ДИТЯ ТРЕХ НЯНЕК

Причина такой поездки — раскрутка на отечественном рынке марки Fiat, а точнее — коммерческого автомобиля с денежным именем Ducato модели Х2/50. Нельзя сказать, что такую марку наши перевозчики слышат впервые. Несколько лет назад отечественная компания Sollers производила на своих мощностях предыдущую модель — Ducato Х2/44. Но, по неизвестным мне причинам, сотрудничество россиян с итальянцами прекратилось. Оставлять такой лакомый для автопроизводителей рынок иностранцы не захотели, и с прошлого, 2012 г., самостоятельно решили продавать новую для нашего рынка модель через крайслеровскую сеть. Напомню, что с недавних пор американская компания Chrysler входит в группу Fiat.

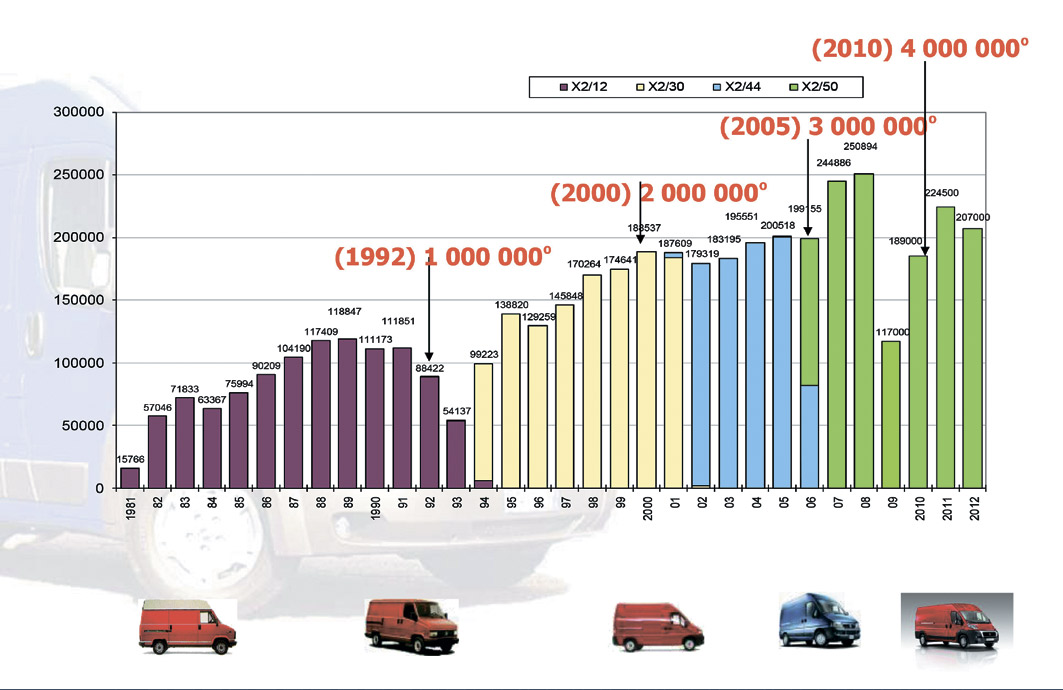

Завод Sevel в центральной Италии — в местечке Val di Sangro — появился в 1981 г. Началом послужила договоренность в 1978 г. между компаниями Fiat, Peugeot и Citroen о создании совместного производства легких коммерческих автомобилей. Надо сказать, что идея удалась. Сейчас это крупнейший в мире завод для автомобилей такого класса, где 50% уставного капитала принадлежит итальянцам, а другая половина — французам. Завод управляется группой Fiat. Машин выпускается примерно в таком же соотношении — половина из них Fiat Ducato, остальная половина — это Citroen Jumper и Peugeot Boxer. Но так как французы к этой поездке никаких усилий не приложили, писать будем про итальянскую машину.

Завод общей площадью 1211340 м² рассчитан на выпуск 1300 автомобилей в день (300 тыс. в год). Но такого максимального показателя ни разу еще достигал. Лучшие достижения — 250894 машин — были в 2008 г. После этого, по известным причинам, производство снизилось, и в прошлом году увидели свет 207 тыс. автомобилей.

Знаете, что мне бросилось сразу в глаза при посещении завода — это обилие женщин, которые, с первого взгляда, работают наравне с мужчинами. Кареглазые брюнетки немодельной внешности, но все ухоженные и без тоски в глазах, как у многих наших женщин. Более того, многие с вызовом демонстрируют свои шикарные длиннющие локоны, совершенно пренебрегая техникой безопасности в окружении машин и механизмов. Как нам пояснили, техника безопасности есть, но красота — превыше. Благо, отступление от техники безопасности ограничилось только распущенными волосами.

Всего на заводе работает 6132 человека в три смены. Менеджеры высшего звена и офисный планктон составляют около 8%, остальные — рабочие. Судя по всему, современным итальянским женщинам нравится конкретная мужская работа: если в кабинетах сидит 10% дам (от общего числа офисных служащих), то на сборочном конвейере их уже 23% — в начальники они явно не рвутся (или не пускают, помня из какой кости Адама господь создал женщину). На мой вопрос, какова квалификация и уровень зарплат мужчин и женщин, представитель завода ответил, что разделения по гендерному признаку здесь нет и профессиональный уровень, а также оплата, одинаковы для различных полов при одной и той же работе. Средний возраст сотрудников — 43 года.

Первая смена начинает работать в 5.45 утра, вторая — в 14.15, третья — в 22.15. Обед длится 30 минут. Если первая и вторая смена меняются через определенное время, то в ночную работают только добровольцы, и чередования ночной и дневной смены не предусмотрено. На каждого рабочего заведена карта специальности, где указаны его профессиональные способности и опыт работы. При желании после курса обучения и сдачи экзамена рабочий может поменять место работы на другое. Часть работников — около 3700 человек — добирается до завода личным транспортом, для доставки других задействовано 97 автобусов. Передовики производства тоже есть и их стараются поощрять. Но руководство завода решило, что не в деньгах счастье, а во внимании. Поэтому те, кто больше и лучше вкалывают, могут получить только подарок или, как у нас при советской власти, — путевку на курорт.

На момент посещения российскими журналистами завода Sevel plant было выпущено около 1400 тыс. автомобилей Fiat Ducato с начала запуска модели в 1981 г. С учетом французских шильдиков таких машин продано по всему миру 2300 тыс. экземпляров. С того времени прошло пять реинкарнаций популярной модели. Неудивительно, что машина занимает 18% европейского рынка сегмента LCV (легкие коммерческие автомобили). В 2012 г. на европейском рынке кемперов 50 тыс. новых домов на колесах выпускались на шасси модели Х2/50 — это 73% от их общего числа. Успех такой популярности — в отличном соотношении цена-качество. Как это достигается, ваш покорный слуга увидел собственными глазами.

Не сочтите эти слова за отработку итальянских денег, вложенных в культурную программу русских журналистов, но завод Sevel — достижение последних технологий. Культура производства начинается с внешнего вида рабочих. Все они ухоженные (женщины — точно), а профессиональная одежда рабочих — белого цвета (преимущественно) или светлых тонов. Замызганную и грязную робу здесь увидеть невозможно даже на самом «грязном» производстве. Цеха тоже чистые и светлые. Такое впечатление, что собирают здесь не автомобили, а космические ракеты.

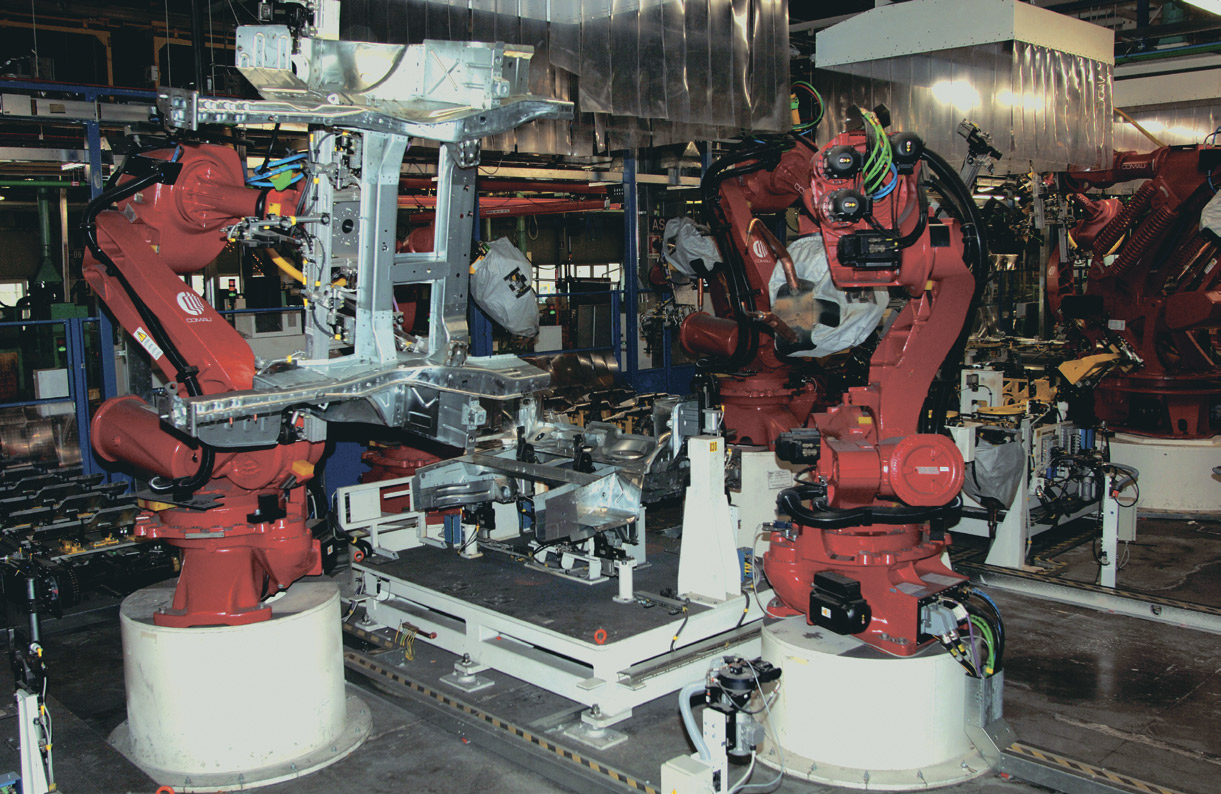

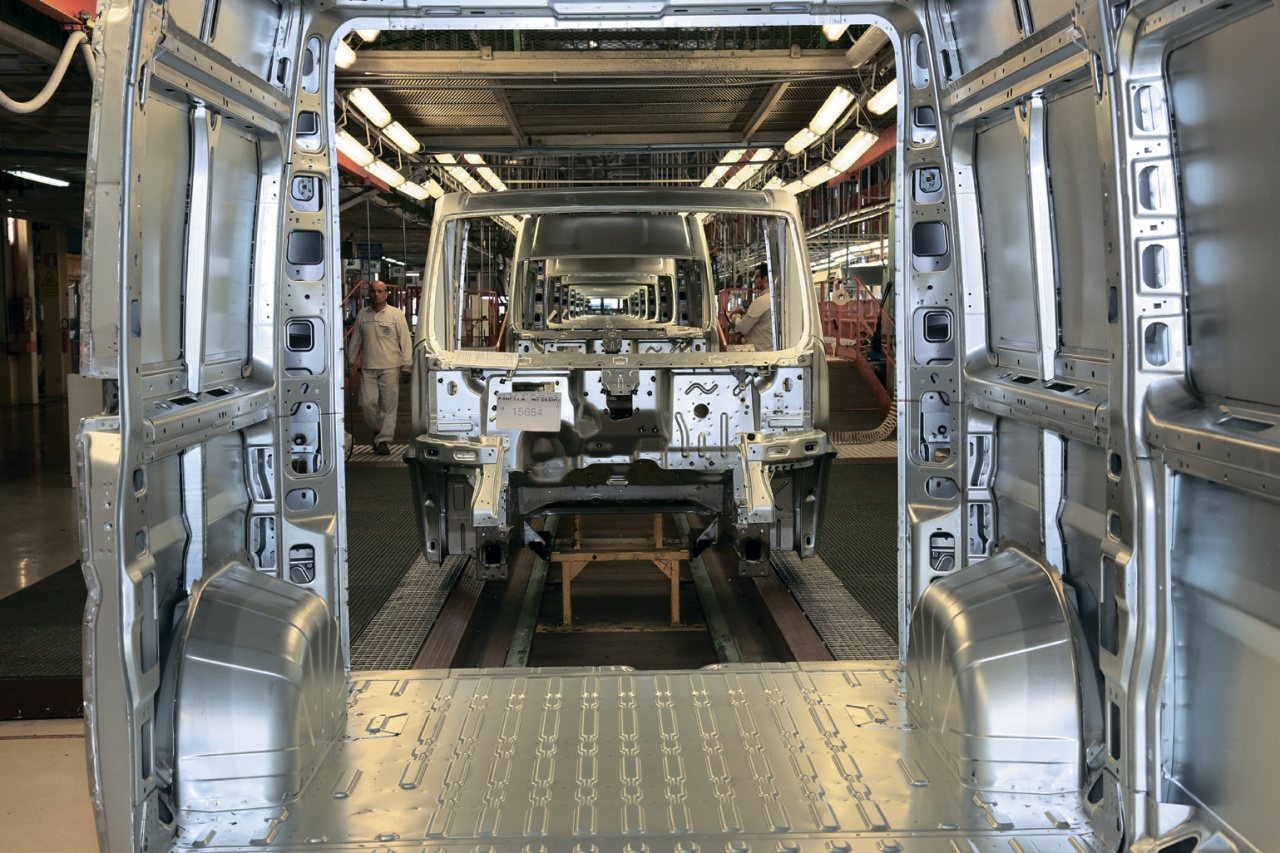

Начинается производство со штамповки и сварки кузовов. Элементы кузова закладываются в направляющие, которые жестко фиксируют их относительно друг друга и где-то ручками, в основном женскими, а где-то роботами происходит сварка. Всего роботов на заводе 598. Все они итальянского или совместного с немцами производства и несут на себе марку Comau. С помощью 22000 программ эти роботы производят 1263 варианта кузовов. Одних только точек, по которым в процессе происходит замер геометрии кузова — 14000. Количество сваренных кузовов зависит не от настроения начальника цеха, а существует план на неделю, формируемый заказами дилеров Fiat, Peugeot и Citroen. Из них видно, какое количество, и каких кузовов необходимо произвести. Fiat, например, требуется половина шасси, а половина — цельнометаллические кузова. Для Peugeot это соотношение равно 25:75. После сварки кузова происходит его крещение — маркировка. К каждому изделию прикладывается технологическая карта со схемой работы, с которой компьютер на каждом посту считывает порядок, схему и объем работы, а рабочий по ее завершении ставит личный штамп.

Из цеха сварки дорога кузовов лежит в цех покраски, который, если коротко, состоит из трех основных процессов: катафорез, грунтование и покраска. Перед катафорезом кузов промывают, полностью погружая в ванну с дистиллированной водой, три раза. После катафореза происходит сушка и герметизация кузова, в процессе которой швы между железными панелями закрываются герметиком. Процесс интересен своей тщательностью и тем, что у каждого рабочего места стоит тюк со специальными тряпками (строго определенных размеров, состава и цвета), которыми аккуратно снимаются остатки герметика. Экономии нет никакой: одно движение руки — одна тряпка. Да и тряпкой это назвать нельзя — технологическая единица, над которой думал штат целой лаборатории. Я вспомнил отечественную ветошь — мешок отходов текстильных предприятий!

После герметизации происходит грунтовка и покраска кузова. Для нового Ducato построили новый цех покраски. Несмотря на то, что кузов может быть покрашен больше чем в сотню цветов и оттенков, 70% — это белый цвет. Если снаружи машину красят роботы, то внутри кузова — люди. Несмотря на то, что с 2005 г, применяется краска только на водяной основе, защита рабочих максимальна. На мой вопрос, почему стекла камер катафореза и покраски такие чистые, как в операционных, итальянец пояснил, что раз в неделю наемная клининговая компания убирает цеха.

После покраски и сушки кузова попадают в зону, где происходит контроль лакокрасочного покрытия. Здесь больше света и мужчин, потому что эта работа требует большей квалификации. Кузова без дверей и капота тщательным образом, визуально и на ощупь, проверяются на наличие дефекта. В случае его обнаружения, он (кузов) отправляется на устранение дефекта. Если же ОТК (отдел технического контроля) дает добро, то кузов отправляется в цех сборки.

В цеху монтажа на трех параллельных линиях может находиться до 560 машин, поэтому в нем больше всего людей. Сборка начинается с того, что на разных линиях подготавливаются так называемые передняя и задняя группы. В первую входят двигатель, передняя подвеска, топливный бак, коробка передач, выхлопная система. Во вторую — задняя ось с подвеской. После подготовки происходит их «свадьба» с кузовом. Происходит это так: на стапель подъезжает тележка с передней и задней группой, которые готовятся для определенной комплектации, сверху на них надевается кузов. Робот снизу подводит гайковерты и автоматически закрепляет группы. Весь процесс занимает 50 секунд без вмешательства человека. Дальше роботы отправляют машину на конвейер, где рабочие монтируют салон и проводку исходя из технологической карты автомобиля. Примерно так в упрощенном виде выглядит процесс сборки.

В России у группы Fiat большие планы. После основных для компании рынков Италии и Германии, итальянцы планируют русский сделать третьим. А возможно, и вторым. Сейчас Россия экспортирует около 10% Fiat Ducato. Эти машины несколько отличаются от тех, которые поставляются в Европу из-за наших дорог, климата и законодательства.

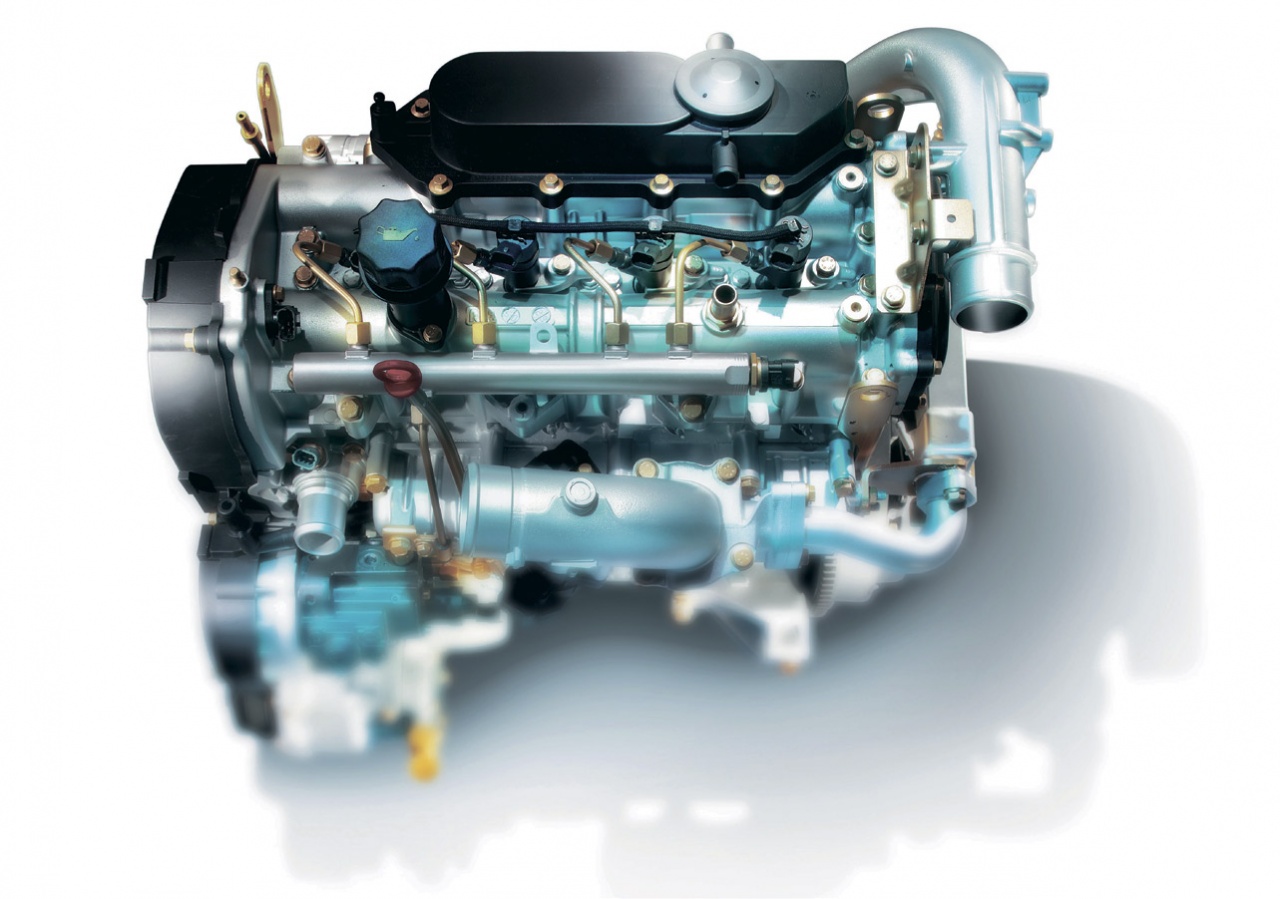

Для начала был усилен кузов и дверные петли. Для французских машин это не делается. Двигатель Sofim объемом 2,3 л., специально разработанный для Ducato (в отличие от французских машин, на которые ставится легковой фордовский двигатель), имеет экологический стандарт Евро-4 и развивает мощность 120 л.с. В него для нашего рынка заливаются низкотемпературные масла, ставится подогрев топливного фильтра, усиленная система подогрева картерных газов и автономный предпусковой подогреватель. Аккумулятор — увеличенной емкости, а генератор — производительности. Подвеску тоже усилили: шарниры, амортизаторы и их чашки, места крепления рессор. Об этой машине мы уже писали, когда брали ее на тест-драйв (Автотрак №9 2012 г.).

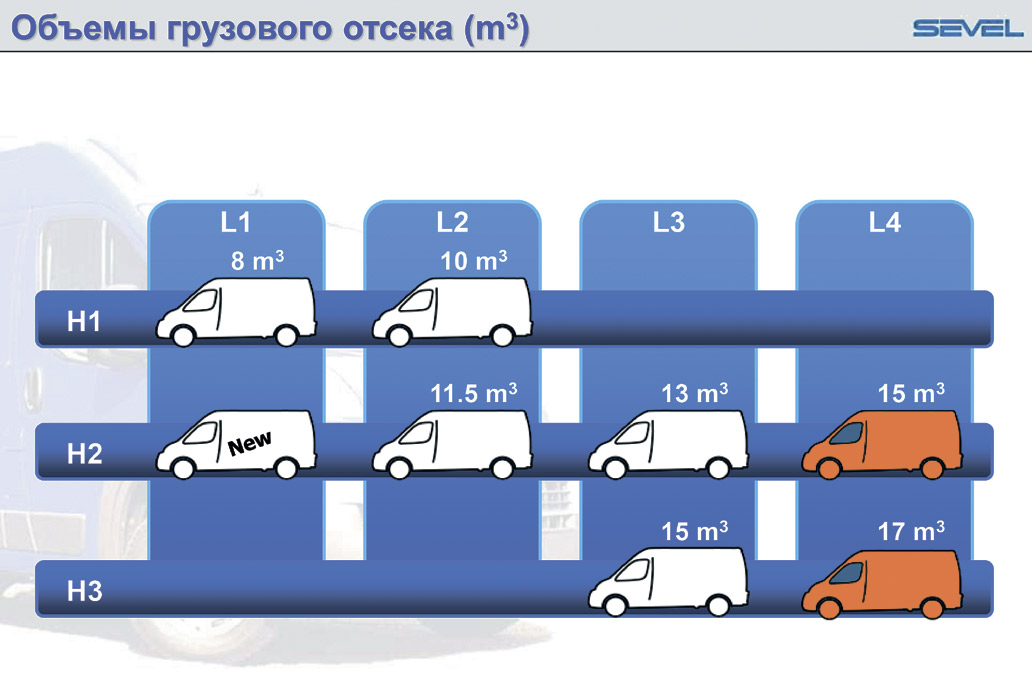

Понимая, что клиенту нужно предложить не только платформу, но и разнообразие, для российского рынка итальянцы предложили машину, адаптированную под законодательство, ограничивающее кое-где весовые характеристики автомобиля: с ценой до 1 млн руб.; грузоподъемностью по паспорту 560 кг, а по факту — 1500. Разнообразие модификаций и надстроек обеспечиваются крупными отечественными кузовостроительными фирмами с их филиалами по стране: «Центр ТТМ» и «СТ Нижегородец». Если первые специализируются на выпуске надстроек для шасси, то вторые — на переоборудовании цельнометаллических фургонов в пассажирские автобусы и другую технику. Естественно, количество фиатовских дилеров, станций ТО и их география будут постоянно увеличиваться.

В планах предложить российскому рынку бронеавтомобили на шасси Ducato, так как лучшая в своем классе максимальная нагрузка на оси — 2100 кг на переднюю и 2400 кг на заднюю — позволяют это сделать. Рефрижераторы и автомобили для аварийных служб будут предложены покупателям в ближайшее время. Во втором полугодии 2013 года планируется начать продажи полноприводных машин с увеличенным дорожным просветом в двух модификациях: с подключаемым передним мостом и автомобиль с дополнительной блокировкой заднего дифференциала и понижающим рядом передач.

Развитие рынка LCV приводит к тому, что большинство машин такого класса выпускается переднеприводными. И если для Европы с ее отличными дорогами это естественно, то в России с направлениями вместо дорог такие грузовики воспринимаются настороженно из-за недоверия к этой схеме привода. Резон в этой настороженности может и есть, но преимущества в их маневренности, комфорте и экономичности тоже очевидны. Поэтому все иностранные производители у нас делают ставку на такие переднеприводные машины.

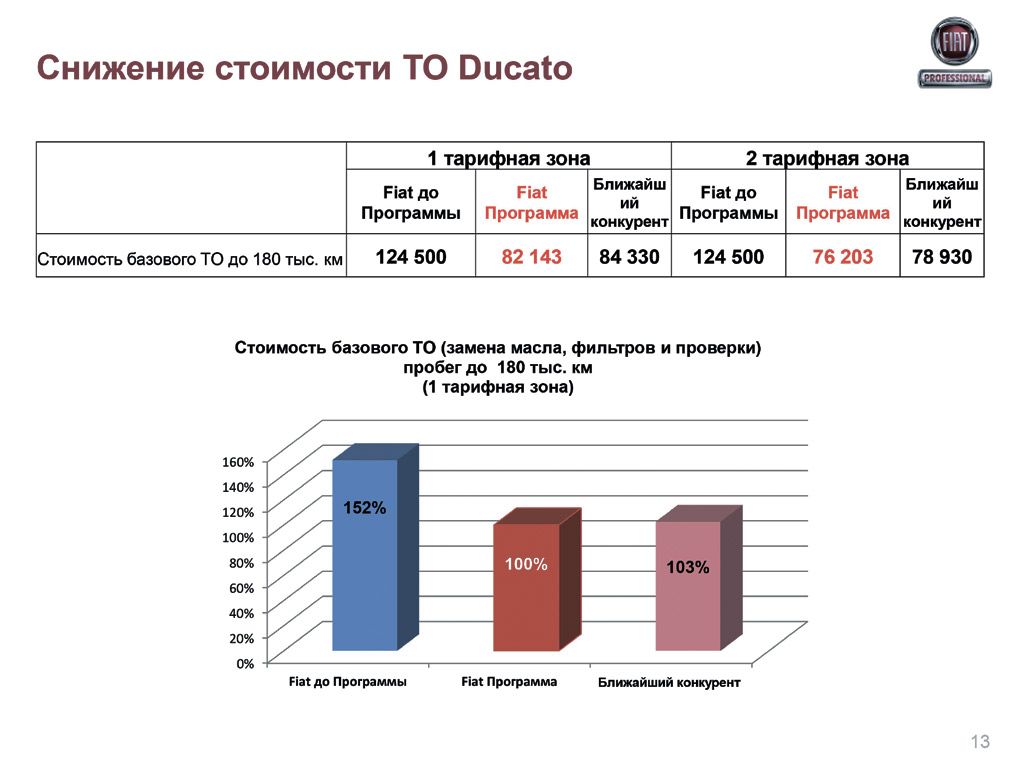

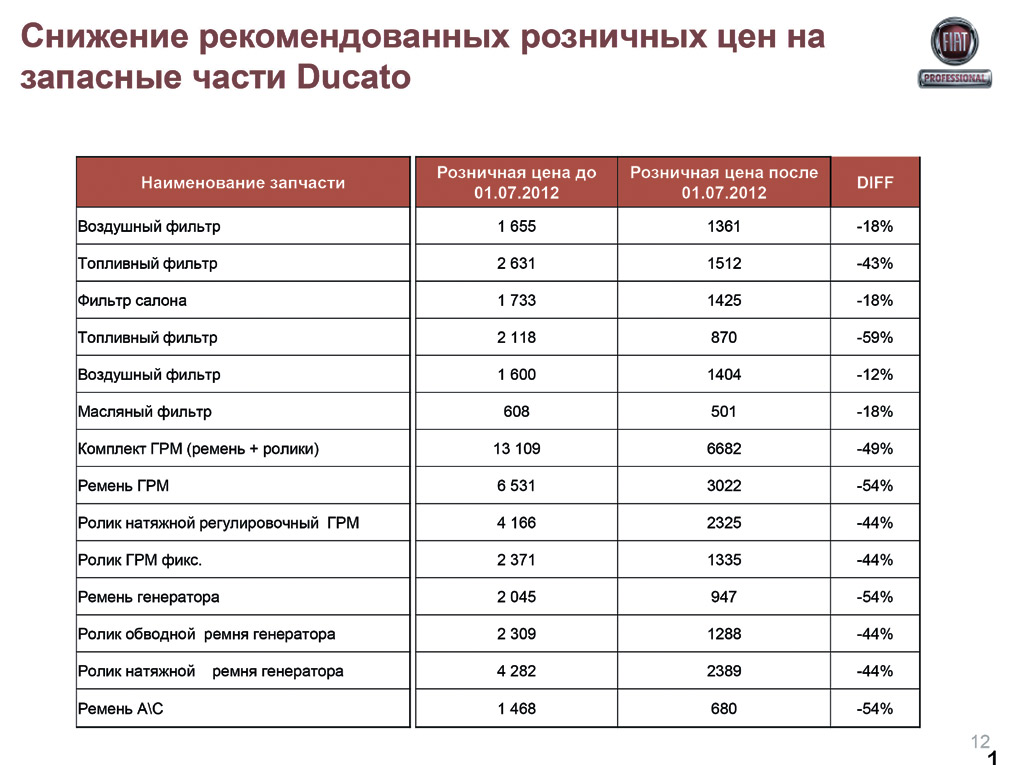

Кстати, Sollers довольно болезненно воспринял развод с итальянцами и, наверное, потому, что они резко снизили после развода стоимость технического обслуживания и запасных частей на Fiat Ducato. Антимонопольный комитет РФ с чьей-то подачи начал расследование и пришел к выводу, что ряд зарубежных производителей LCV, а итальянцы особенно, при ввозе автомобилей на территорию России занимаются демпингом. Штрафные санкции и повышение цен на Ducato возможно не за горами.