ЭВОЛЮЦИЯ ДИСКОВОГО ТОРМОЗА

Тормозные механизмы транспортного средства, являясь важным элементом шасси, должны обеспечивать стабильность заданных параметров эффективности торможения в процессе эксплуатации, иметь максимальную прочность и функционировать в любых условиях. Важно также, чтобы в конструкции была заложена простота их обслуживания и ремонта.

Первоначально дисковые механизмы пошли в массовое производство в тормозных системах с гидравлическим приводом. В том же объеме, какой занимал барабанный механизм, их компоновка позволяла получать гораздо большее тормозное усилие за счет увеличения площади рабочих поршней. Высокая степень нагрева тормозных цилиндров при интенсивном торможении сразу потребовала применения особых тормозных жидкостей.

На сегодняшний день дисковый тормозной механизм считается наиболее эффективной и совершенной конструктивной схемой. Некоторые преимущества по сравнению с барабанными тормозами следует отметить особо. Среди них: стабильная эффективность торможения независимо от температуры тормоза, меньшие зазоры между дисками и колодками в незаторможенном состоянии, позволяющие повысить быстродействие и передаточное число тормозного привода, а также более равномерное изнашивание фрикционных материалов в результате одинакового распределения давления по поверхности трения.

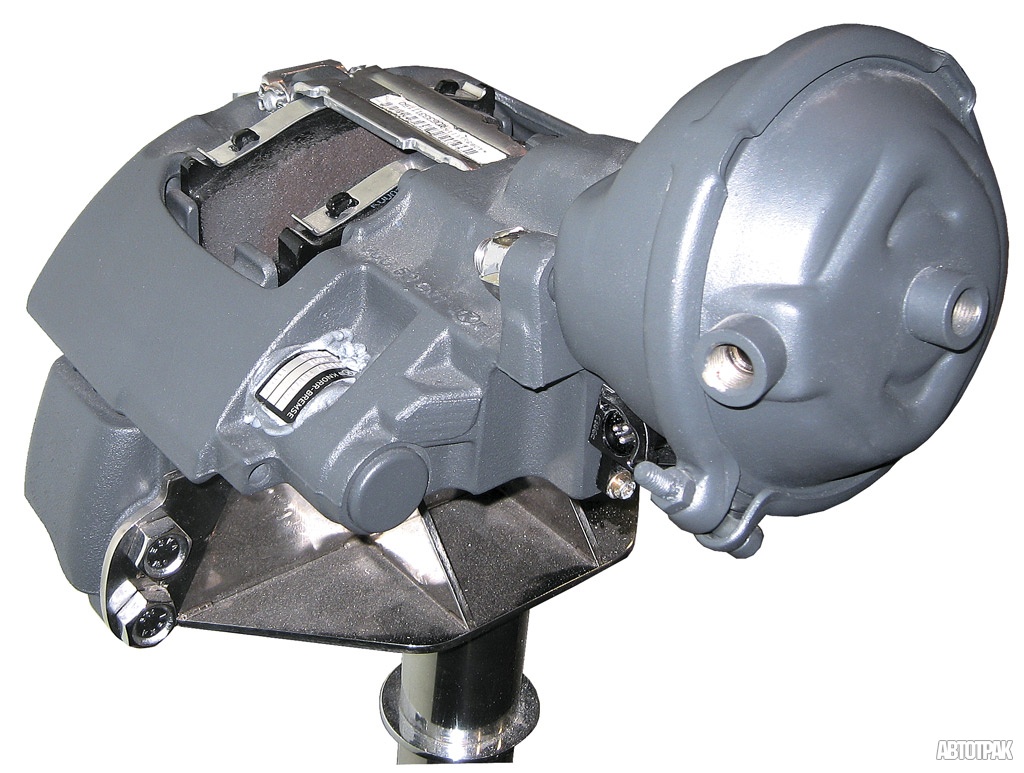

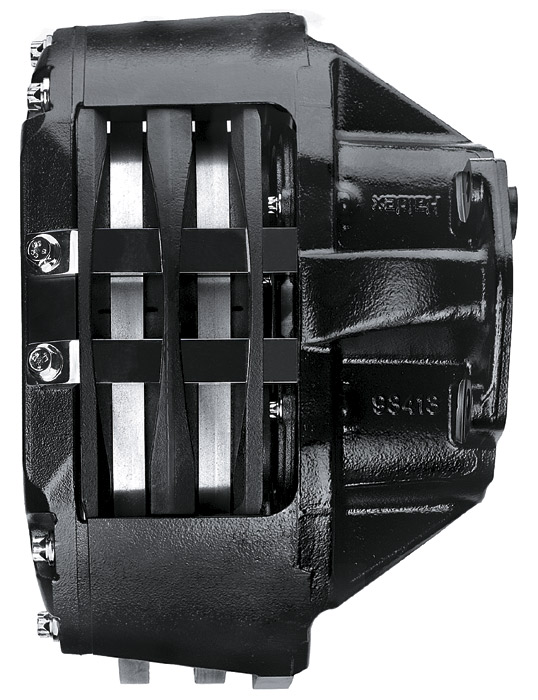

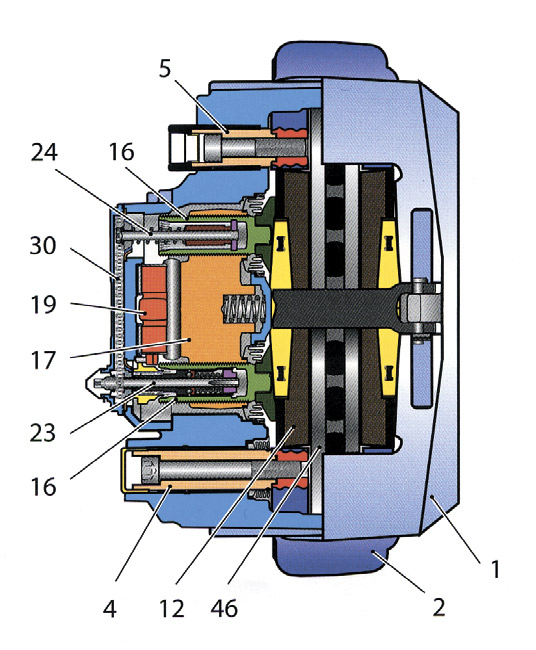

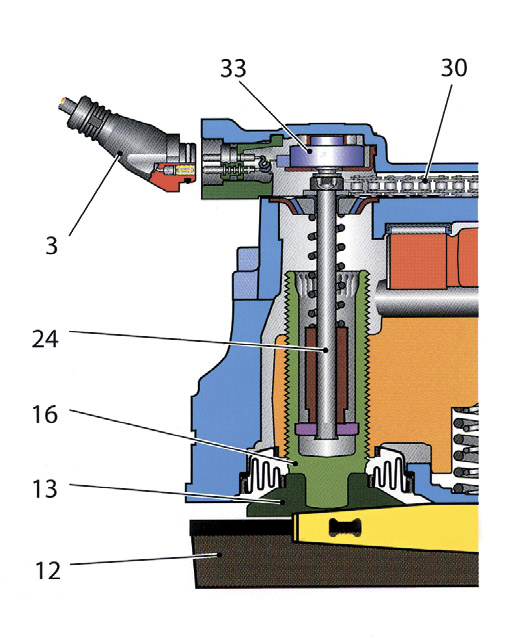

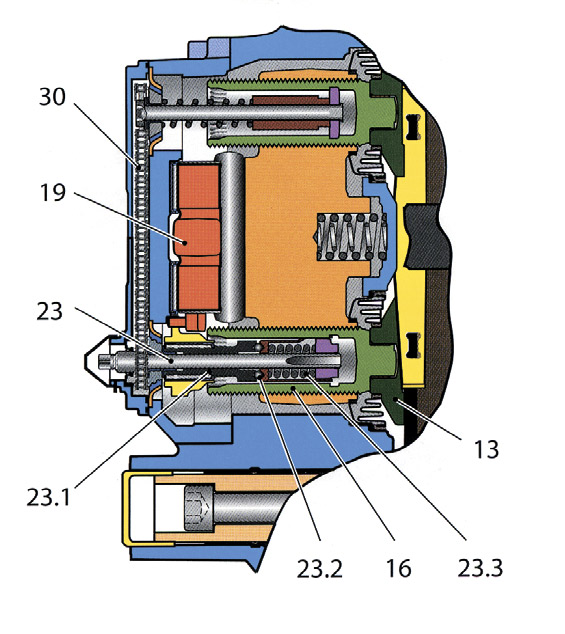

Пневматические дисковые тормозные механизмы появились у производителей систем для коммерческого транспорта примерно в одно и то же время. Компания Knorr-Bremse создала свой первый прототип в 1987 г., а в 1992 г. выпустила серийную партию дисковых тормозов. Быстро заключив крупные контракты с основными изготовителями транспортных средств в Европе, она вскоре заняла лидирующее положение на этом рынке. Опираясь на достигнутый результат, интенсивные разработки были продолжены, и в 1999 г. Knorr-Bremse выпустила второе поколение дисковых тормозов. Современные типы SN5 (17,5”), SN6 (19,5”), SN7 и SK7 (22,5”) находят широкое применение в грузовых автомобилях, прицепах и автобусах. Они специально спроектированы с оптимальным количеством подвижных частей и имеют механизм со скобой (так правильно называется основная корпусная деталь) плавающего типа.

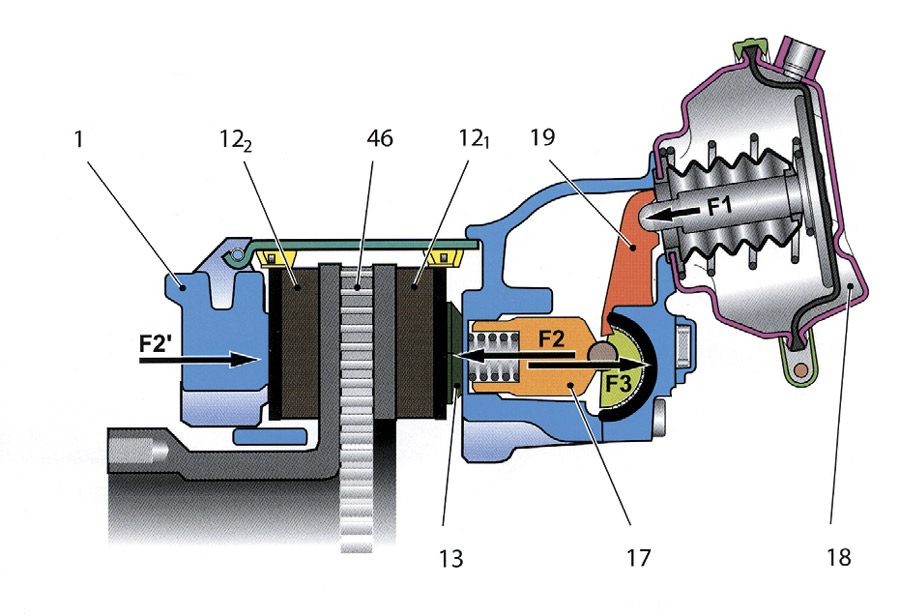

Схема «силовой трансмиссии» для механизмов четко проработана. При подаче давления в тормозную камеру шток через систему рычагов создает усилие, толкая внутреннюю тормозную колодку на тормозной диск. В результате возникшей реакции скоба, имеющая возможность перемещаться совместно с внешней тормозной колодкой по направляющим штифтам, прижимает к диску вторую колодку с такой же силой.

Дисковые тормоза, выпускаемые Knorr-Bremse, оснащены встроенным автоматическим механизмом регулировки износа колодок, благодаря чему колодки всегда находятся на оптимальном расстоянии от тормозных дисков. Двухпоршневая конструкция обеспечивает равномерное распределение силы прижима тормозных колодок к тормозному диску и, следовательно, хорошую равномерность износа фрикционного материала тормозных колодок. В более легкой серии для колес с диаметром обода 17,5” (SN5), где используется только один поршень, это достигается путем использования специальной конструкции задней стороны колодки. Для повышения безопасности и простоты технического ухода Knorr-Bremse предлагает систему непрерывного контроля износа тормозной колодки. Эта система использует встроенный потенциометр, соединенный с плавающей скобой. Устройство непрерывно контролирует ход поршня в резьбовой втулке и, следовательно, износ колодки. Всю информацию можно получить с помощью разъема, подключенного к системе электронного мониторинга транспортного средства.

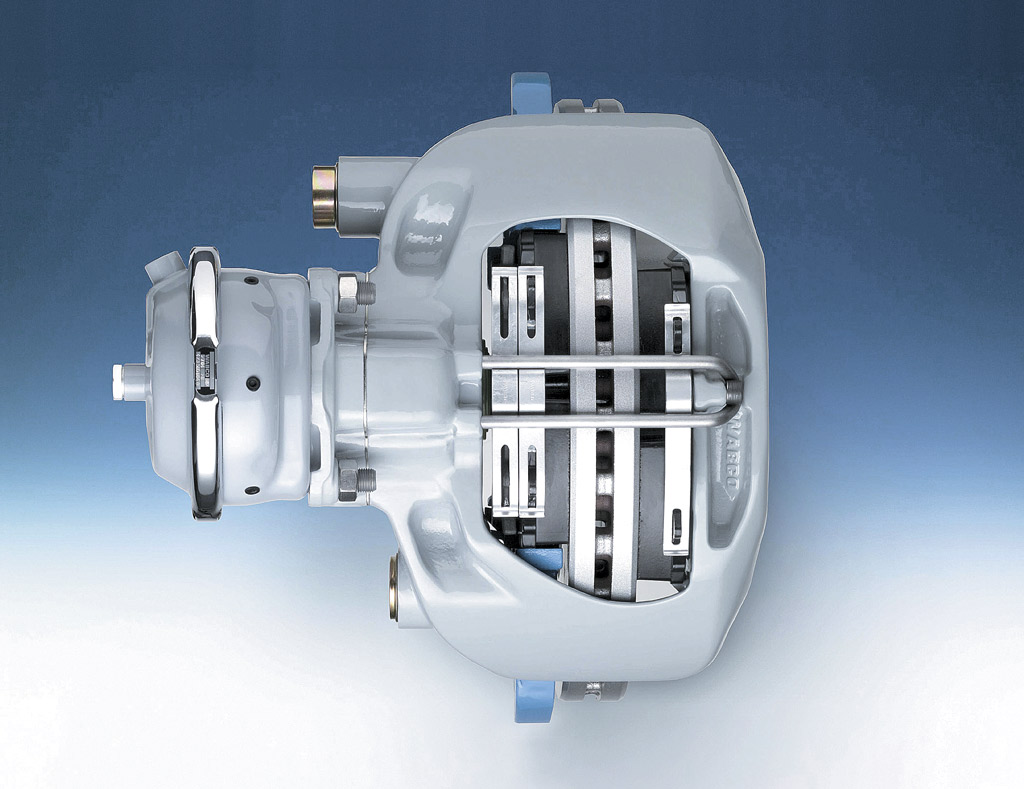

Пневматический дисковый тормоз другого известного мирового производителя, компании Wabco, узнаваем по особому дизайну моноблочной плавающей скобы. В механизмах нового поколения NG19, NG22 и NG22 plus используются конструкции с одним поршнем, что позволяет уменьшить количество подвижных деталей, упростить обслуживание и в то же время обеспечить высокие тормозные характеристики. Вес тормозного механизма NG22 plus, применяемого для колес с диаметром обода 22”, в комплекте с тормозными накладками составляет 37 кг.

Компания ArvinMeritor в 2003 г. выпустила свою новую модель дискового тормозного механизма для тяжелых грузовиков - EX225. Имея двухпоршневую конструкцию с плавающей скобой, этот тормозной механизм воплотил в себе современные конструкторские решения, позволяющие соответствовать высоким характеристикам по тормозной мощности. Особенностью ЕХ225 является запатентованная система уплотнений, предотвращающая попадание грязи и влаги в подвижные части тормозного механизма.

Возьмем на себя смелость заметить, что конструкция пневматического механизма с плавающей скобой, используемая в большинстве существующих тормозов, имеет один существенный недостаток - наличие втулок и направляющих, необходимых для равномерного перемещения скобы. Потеря подвижности направляющих элементов вследствие их деформации или коррозии приводит во время торможения к возникновению неуравновешенной силы (со стороны тормозной камеры) и, как следствие, снижению эффективности торможения и повышенному износу фрикционных поверхностей колодки и диска. Тормозной диск перегревается, деформируется и появляется вибрация всего тормозного механизма, поэтому детали подвижного суппорта требуют регулярного контроля в эксплуатации. И не только контроля, но зачастую и неприятного ремонта, связанного с естественным износом или выходом из строя по разным причинам направляющих подвижной скобы. А главное - на все это нужно время…

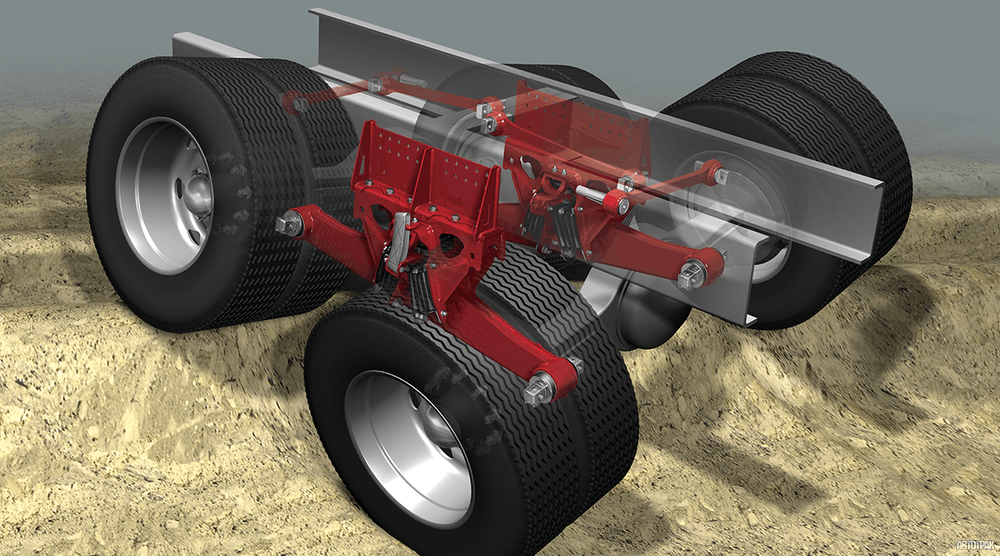

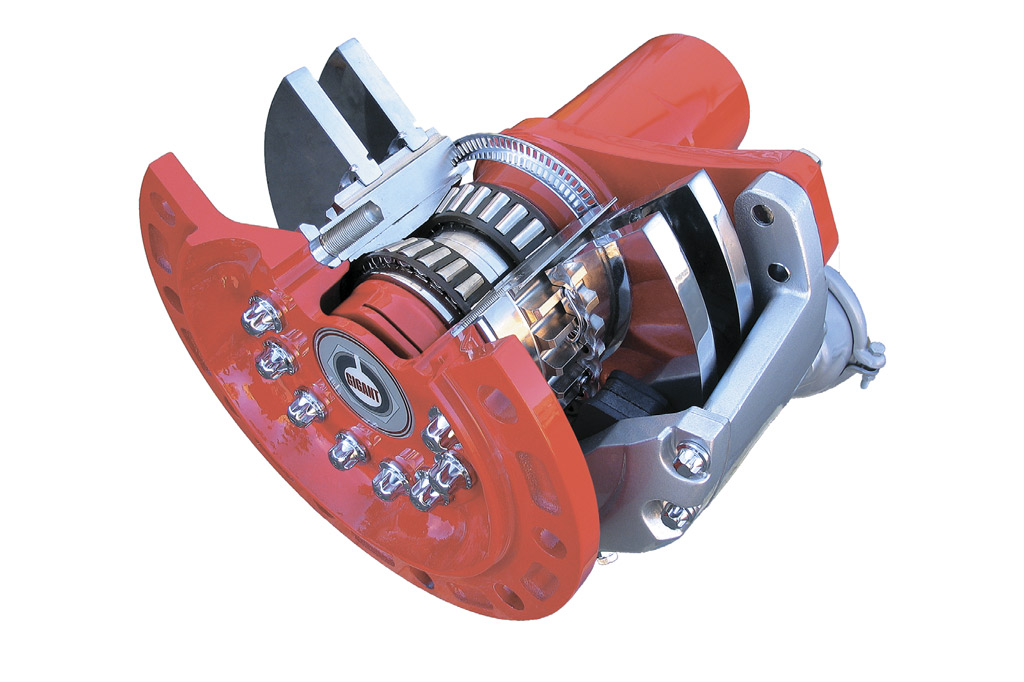

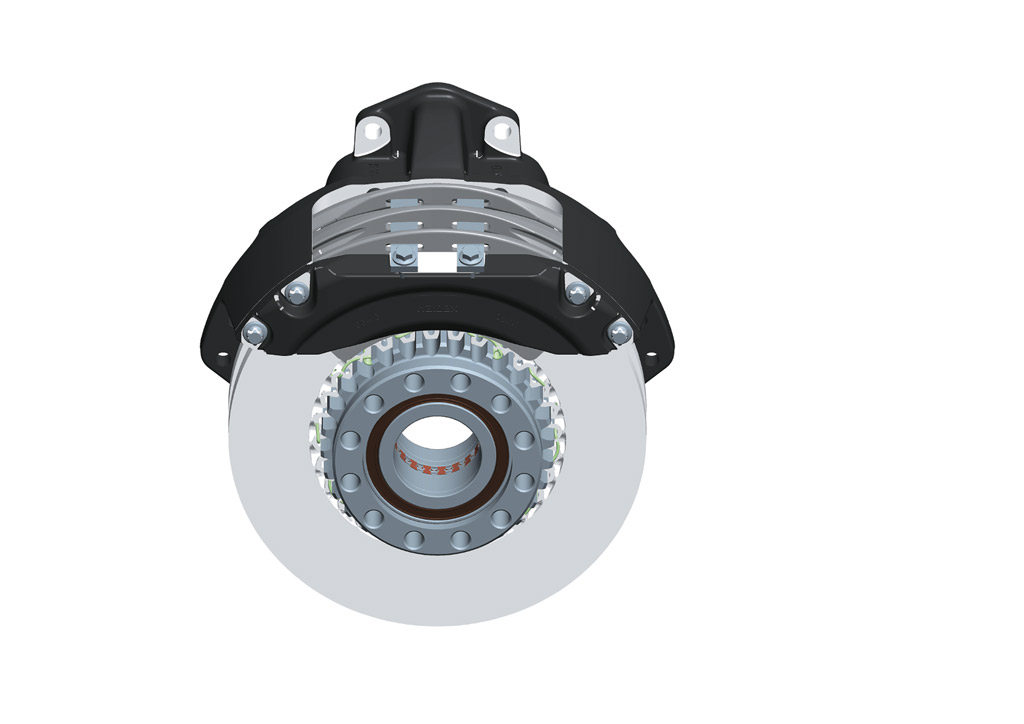

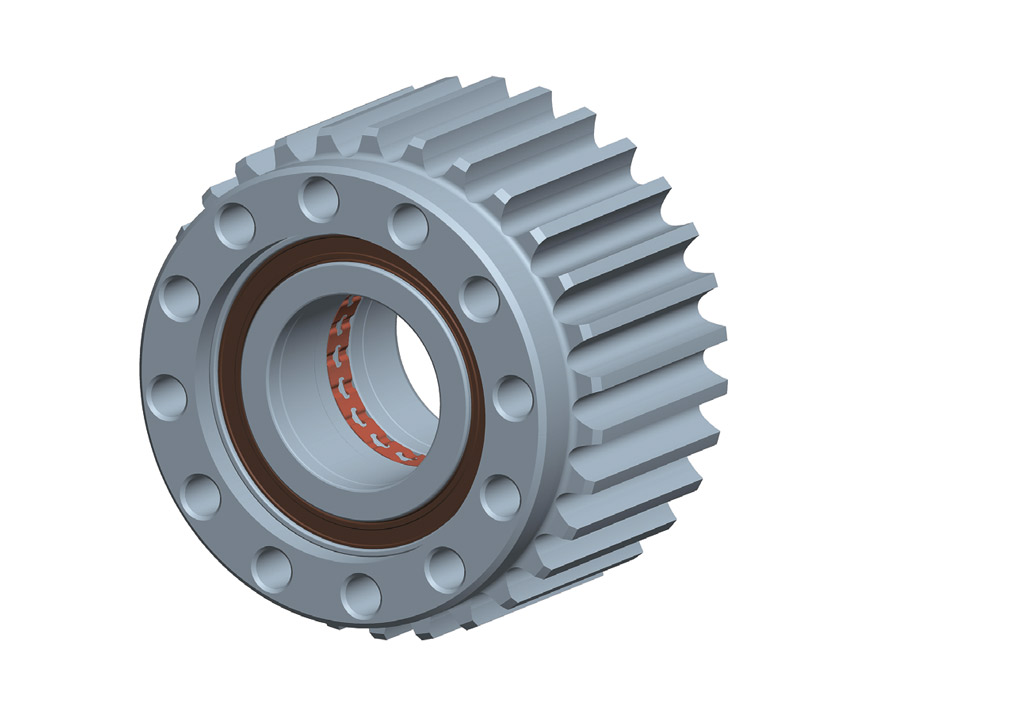

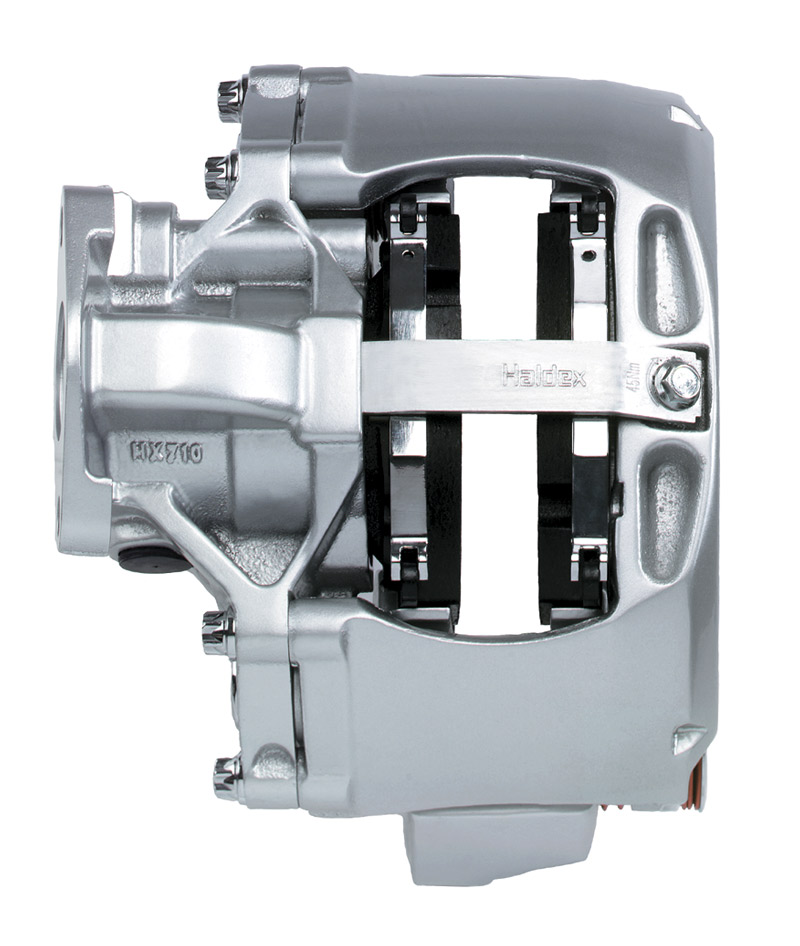

Описанный недостаток устранен в новой конструкции, представленной еще одним известным производителем, компанией Haldex, на международной выставке коммерческого транспорта IAA-2006 в Ганновере. Суть новой разработки под названием ModulD заключается в механизме, имеющим неподвижную скобу. Если пояснять устройство в подробностях, то на ступицу специальной конструкции по шлицам монтируются два тормозных диска, благодаря скользящей посадке имеется возможность их беспрепятственного осевого смещения. Дополнительная тормозная колодка, закрепленная в скобе, разделяет фрикционным материалом трущиеся поверхности обоих дисков. Равномерное распределение тормозного давления по поверхностям трения при неподвижной скобе происходит за счет смещения дисков по шлицам. Точно позиционируемый пружинный механизм гарантирует автоматическую регулировку зазора между тормозной колодкой и диском для компенсации износа. Двухдисковый механизм работает с новой необслуживаемой ступицей, конструкция которой разрабатывалась в сотрудничестве с фирмой SKF.

В перечне регламентных работ по новому тормозному механизму остается только замена изношенных тормозных колодок и тормозных дисков, но и эти операции максимально упрощены. Диски легко демонтируются со шлицевой части ступицы после снятия фланца крепления колеса и отсоединения неподвижной части суппорта от кронштейнов крепления. Планируемые эксплуатационные издержки на обслуживание, естественно, снижаются, а каков ресурс скользящей посадки дисков на шлицах ступицы – будет ясно со временем.

Линейка изделий ModulD включает в себя тормозные механизмы для диаметров обода колеса 19,5 и 22,5 дюйма. Узел не имеет отдельных разновидностей для правой и левой сторон. Связанное с этой унификацией удобство комплектования запасными частями является еще одним преимуществом двухдискового тормоза. По данным производителя, применение тормозного механизма ModulD на всех осях позволит облегчить ходовую часть трехосного прицепа в сумме на 90 кг.

Разработкой нового типа тормозного механизма Haldex начал заниматься в 2000 г., и в настоящее время крупнейший европейский производитель осей компания Gigant Group начинает оснащение части своей новой продукции двухдисковыми тормозами. Первые осевые агрегаты с тормозными механизмами ModulD уже можно встретить у прицепов на дорогах Европы.

По кинематике движения частей дисковые тормозные механизмы принято делить на: – оппозитные (или клещевые при механическом приводе). И диск, и скоба крепятся жестко, а каждая из колодок перемещается своим цилиндром. При пневмоприводе схема труднореализуема из-за больших размеров цилиндров (камер); – с плавающей скобой. Диск жестко крепится к ступице, а скоба имеет возможность осевого перемещения. Цилиндр (или цилиндры, на мотоциклах их число может доходить до четырех) устанавливают только с одной стороны. По этой схеме изготовлено подавляющее большинство дисковых механизмов как легковых, так и грузовых автомобилей, а также мотоциклов. На последних встречается разновидность с «полуплавающим диском», в которой крепление диска к ступице допускает небольшое упругое осевое смещение; – с плавающим диском. Скоба жестко закреплена на опорном диске, а тормозной диск может перемещаться относительно ступицы в осевом направлении. Здесь также цилиндр (цилиндры) устанавливаются только с одной стороны. До последнего времени широко применялась только на самоходных машинах, в которых используются многодисковые герметичные механизмы, работающие в масляной ванне.