Schmitz освоил прокат и другое

В июле месяце компания Schmitz Cargobull привезла журналистов со всего мира на свой головной завод в Альтенберге (Германия), в который инвестировала около 30 млн. евро, и показала им завод и новые прицепы.

Гнутые новости

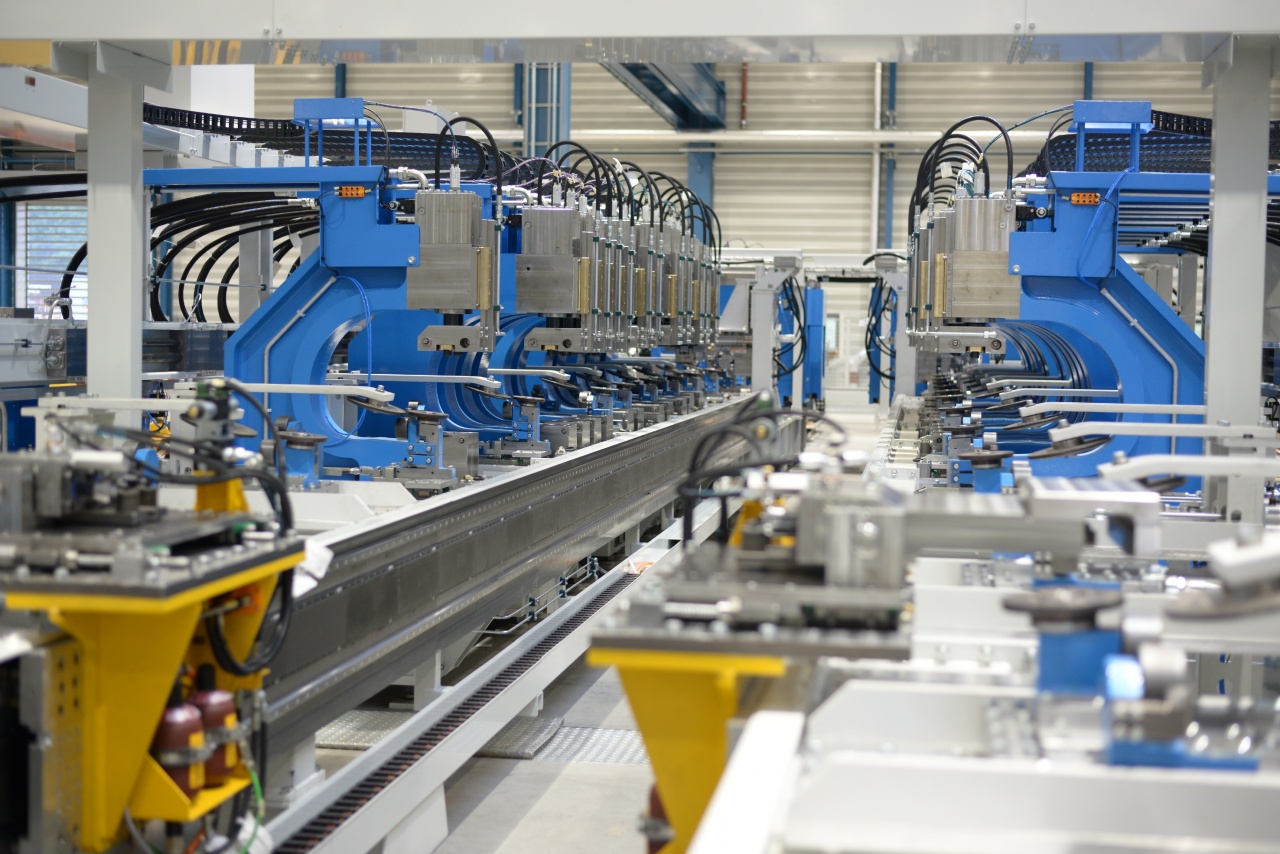

На заводе было построено новое производственное помещение площадью около 12.000 м², оснащенное новым высокотехнологичным оборудованием. Смонтированное оборудование на расширенных производственных мощностях в позволяет изготавливать лонжероны полуприцепов методом холодного проката. Только в разработку собственной новой технологии производства концерн Schmitz Cargobull инвестировал около 10 млн евро.

Основные преимущества при изготовлении цельных продольных лонжеронов методом холодного проката ‑ это улучшение прочностных характеристик и точности изготовления. Шасси, изготовленные с такими лонжеронами, при одинаковой массе имеют увеличенный срок службы за счет ухода от сварных соединений в конструкции. При традиционной сварке в материале на месте соединения возникают напряжения, вызванные действием высоких температур во время сварки. Неравномерный прогрев сварочного шва вызывает деформацию, которая снижает точность изготовления лонжеронов. Катанные лонжероны с высокой геометрической точность обладают повышенной жёсткостью и при дальнейшей сборке прицепа обеспечивается высокая точность изготовления, которая значительно повысит общее качество транспортного средства. Сборка прицепы, базирующаяся на опробованной в течение десятилетий технологии сборки посредством болтов-заклёпок, позволяет выполнять адаптацию конструкцию лонжерона под прицеп, соответствующий требованиям клиента, на более позднем этапе производства. За счет модульной конструкции новое шасси предлагает множество вариантов крепления оснащения, вплоть до регулировки межколесного и межосевого расстояния. Технология сборки посредством болтов-заклепок, обеспечивающая простоту ремонта и обслуживания полуприцепа, была усовершенствована.

Благодаря внедрению новой технологии производства команда разработчиков смогла сократить общее количество используемых вариантов лонжеронов. «Вместо примерно 280 сварных вариантов сейчас применяется около 20 видов холоднокатаных лонжеронов», –говорит Роланд Клемент – член правления и руководитель R&D. Старая и новая производственные линии пока будут работать параллельно, но уже до конца 2014 г. до 75% лонжеронов будут изготовляться по новой технологии методом холодного проката.

Новая технология изготовления лонжеронов не только улучшает полуприцеп, но повышает экономическую и логистическую эффективность производства и вносит важный вклад в сокращение выбросов углекислого газа. Благодаря новой конструкции лонжеронов, их можно больше загрузить в грузовой автомобиль для перевозки на другие производства концерна Schmitz Cargobull. Таким образом значительно сокращается использование транспорта для перевозки продольных лонжеронов на участок оцинковки.

«Инновационное шасси – результат совершенно новой разработки несущей рамы, которая стала еще устойчивее и прочнее. В будущем планируется выпуск только «базовых шасси» под любое индивидуальное оснащение, заказанное клиентом, во все страны Европы», – рассказывает Фолькер Флатау, директор завода в Альтенберге.

«Наши конкуренты часто отдают предпочтение производству за границей, но для Schmitz Cargobull качество – это ключевой вопрос, поэтому мы стремимся сохранить цепочку создания стоимости нашей продукции на существующих заводах, где работают превосходно подготовленные рабочие кадры», – говорит Ульрих Шюмер, председатель правления Schmitz Cargobull AG. Поэтому и важнейшие компоненты для полуприцепов нового поколения S.CS GENIOS, лонжероны, будут изготавливаться в Альтенберге как сборочные детали для дальнейшей отправки на заводы в Испанию, Литву и Россию, где из отдельных модулей собираются трейлеры. «Для трейлеров нового поколения S.CS GENIOS в будущем мы отойдем от применения сварочных технологий. Сотрудники, еще занятые на сварке, сохранят свои места и будут переведены на новое производственное оборудование», – сообщает Ульрих Шюмер.

Греем асфальт, равняем прицепы и ищем своих

Некоторые технологические новинки немецкой промышленности с российской колокольни можно воспринять как чудачества, если не видеть отличные результаты такого «чудачества». Самосвальный полуприцеп для перевозки асфальта немцы решили утеплить. Связано это с новыми требованиями к асфальтовой смеси и ее перевозке. Теперь с 1 января 2015 г. для перевозки асфальта требуется термоизоляция, что бы эту смесь не переохладить. Качество поставляемого асфальта будет проверяться измерением температуры на пункте разгрузки в бункеры асфальтоукладчиков. Сначала эти требования распространяться на объекты площадью 18 тыс. кв. м, а с 2019 даже на квадратный сантиметр. Поэтому на переходный период производители Schmitz будут просто утеплять борта обычных прицепов, что утяжелит их всего на 120 кг, а с 2016 г появится продукция с интегрированным утеплителем.

Не секрет, что существует особая категория водителей самосвалов, которые хоть раз, но заваливали самосвал при разгрузке. Датчики крена ставятся давно, но только недавно их совместили через бортовой компьютер с системами, отвечающими за уровень пола кузова и давление воздуха в шинах. Подвеска в таком случае должна быть пневматическая. Теперь в случае опасности опрокидывания бортовой компьютер перераспределяет через исполнительные механизмы давление в пневмобаллонах и покрышке, компенсируя крены прицепа. Пока немецкий производитель прицепной техники предлагает это опционально.

Кроме этого подвижной состав может быть оборудован камерой заднего вида, подъемным дистанционно с помощью телефона или планшетника задним защитным брусом, также дистанционно управляемым защитным тентом с электроприводом и дополнительным контролем неполного опускания платформы. В последнем случае максимальная высота подъема прицепа может быть программируема.

Еще одна интересная контрольная опция на новых прицепах Schmitz – интегрированная система взвешивания. В пункте назначения водитель может распечатать для клиента накладную и сравнить вес до и после разгрузки. Ходку на сторону уже не сделаешь. Кстати, опрокидывать кузов тоже уже можно дистанционно вне машины, управляя гидравликой с телефона или планшетника.

Представьте ситуацию, когда водителю тягача нужно забрать прицеп с площадки, где находятся десятки и сотни одинаковых прицепов. В крупных компаниях такая ситуация совсем не редкость. Современная логистика также допускает смену полуприцепов на одном тягаче несколько раз в течении рабочего времени. Не редкость, когда водитель ошибается и цепляет не свой прицеп. А бывает, что и воруют прицепы. Немцы предложили систему Schmitz Cargobull Telematics, которая узнает и «папу» и «маму». Обычное приемопередающее устройство на тягаче и прицепе определяет правильность комбинации тягача и прицепа и в случае несанкционированной сцепки подает сигнал тревоги владельцу по электронной почте или SMS. На тягач с помощью болтов или магнита ставится автономный передатчик, рассчитанный на 7 лет работы, на прицеп – приемник, плюс программное обеспечение – и спи спокойно.

В Европе, в текущем финансовом году Schmitz Cargobull ожидает продать 47500 прицепов. При этом оборот составит порядка 1,8 млрд евро.